🅱

昨年末からの6ヶ月間の時間を費やして、オールドレンズの光学系に関する勉強や探求に自ら挑戦し、以下のような項目で解説できるようになりました。

全てを理解している専門職のお立場にある方々の説明に比べ、特に当方のような何一つ理解できていないズブズブなドシロウトが探っていったほうが、その難易度の感覚やそもそもの目の付け所の

違い (まるで分かっていないから、気になる探求の角度からしてまるで違っている) に着目して、このように探求を進める考えになりました。

・・いわゆるドシロウト的に真正面から挑んでみたら、どうなるのか??? 的な企みです(笑)

その意味で、同じ、或いは近い境遇の方々との共有化の一助になればとの思いだけで、探究心を無理やりたぎらせつつ挑んでいますから、不理解や思いちがい、或いはまるで間違った方向性や受け取りなど散見しますが、どうかご容赦下さいませ。できましたらご親切な方に改めてご教授賜れば、誠に幸せなことで御座います。その時は即座に訂正しお詫び申し上げます。

特に以下 🅰 から始まり、最後の 🅻 までの解説の中で、果敢に挑戦した主題の一つは「オールドレンズのコーティングは、それ自体が反射しているのに、どうしてその状況の中で光は透過できるのか???」との、まるでドシロウト、且つ純粋な問いかけに対し、妥協なく真正面から納得感を得る目的で挑戦している為、きっとオモシロイと思います(笑)

もっと言うなら、その問いかけに対してマジッに真顔で「何でコーティングなんかして反射させて光の透過を妨害するのョ??? その反射した光だってもったいないんだから、100%透過させなさいョ???」みたいなアホな疑念を大前提に、それを覆す試みとして挑んでいますから、そんくらいアホな当方の疑念であること・・・・・・きっとご覚悟召されい。

大変ありがたいことに、実際に閲覧頂いた方々の評判は意外にも良く(汗)、もちろん超長文なので一気読みできないにしても「内容が面白すぎてとても楽しい」とか「グイグイ引き込まれる感じで、またもう一度読みたくなる」或いは「まるで雑誌を読んでいるような感覚になる」・・など、メールを頂戴しています(涙)

・・ありがとう御座います!(涙)

…………………………………………………………………………

《 目 次 》

🅰 ガラスの発見・・

🅱 石英と石英ガラスの明らかな違い・・

🅲 不純物が極端に少ない合成石英ガラスの精製とは・・

🅳 そこから視えてくる光学ガラスレンズの表層変質・・

🅴 光とは・・

🅵 反射とは・・

🅶 色とは・・

🅷 屈折とは・・

🅸 反射防止と蒸着膜厚との関係・・

🅹 より具体的な反射防止コーティングで捉えると・・

🅺 MgF2は、蒸着コーティング層の中で何処に居る・・

🅻 反射防止コーティングに使う資料とは・・

上に挙げた 🅰 〜 🅻 の項目は、すべてが1つの閲覧ページの中で「それぞれが項目として」連続的に繋がっています。各項目にリンクを貼り付けたので、クリック/タップするとそれぞれの項目にジャンプします (後からここに戻ることもできます)。

…………………………………………………………………………

各項目の簡単な内容をご案内します。

🅰 〜 🅲 は、光学ガラスレンズの材質の発見に至る歴史を簡単に述べ、且つ光学ガラスレンズのもととなる材料の特徴と精製について解説しています。さらに 🅳 では実際のオールドレンズの光学系を例に挙げて、それら光学ガラスレンズがどのように劣化していくのかを (試しに) 無料で詳説しています。

従って 🅰 〜 🅳 をお読み頂ければ、以降の 🅴 〜 🅻 項目がどの程度詳しく、且つ分かり易く説明されているのかを知ることができると思います。

また反射防止コーティング層の解説には、例としてMINOLTA製オールドレンズを挙げて、当方が今までオーバーホール/修理など整備してきた体験から、まさに『緑のロッコール』たるアクロマティックコーティング層が「光学清掃だけで剥がれていく根拠の追求」に挑んでいます。その探求を深めることで、結果的に世間一般で言う処の「ARコーティング (反射防止コーティング全般を指す総称)」についての研究を深化させています。

その際 Carl Zeiss のレンズカタログや、ネット上の光学専門サイトの情報も自ら勉強した上で活用し、その説明も交え研究とその深化に果敢に挑んでいます。

なお、🅴 〜 🅷 項目を読み飛ばしてしまった場合、それ以降の 🅸 〜 🅻 項目について、記事の内容を理解するのに多少の支障があるかも知れません。できる限り順番に読んでいかれることをお勧め申し上げます。

これら 🅰 〜 🅻 の項目全てを読み終わる頃には、きっとお手元のオールドレンズ達が放つ蒸着コーティング層の光彩について、確かな知見を得られていると思いますから、より一層愛着も増していくことと思います。

項目の中には、現在ネット上の至るところで解説されている「ハードコーティング/ソフトコーティング」についても触れ、それらの概念とオールドレンズの蒸着コーティング層との関連性にも言及していますから、言葉尻や感覚的に捉えた「ハードだから清掃しても大丈夫」との認識の危険性などにも警鐘を鳴らしています。

・・1本でも多くの個体を『絶滅危惧種』の脅威から救っていきましょう!

ちなみに、これから再び1年ほどの時間を費やして、🅼 以降の「光学の収差に関する勉強と研究」を進めていく予定です。さらに最後のほうでは「当方のオーバーホール/修理作業の真髄たる、整備技術の公開解説」まで話を進めていく予定ですが、相応の時間を要する為、再び有料閲覧項目として、別ページで掲載する計画です。それによって初めて光学設計や光学系構成図、或いはそもそもの特許出願申請書などの記述すら、理解が進むものとの期待を込め、これから勉強していくつもりですし、整備技術の公開によって「間違った整備の撲滅」すら視野に入ってくるワケで、きっと皆様にも有益、且つユニークな情報提供として仕上げられると意気揚々としています。

総工程1年半がかりの、当方にとっては真に壮大なプロジェクトになりますが、自身の『引退』を控え有終の美を飾りたく、憶することなく果敢に挑んでいく所存です。どうぞご期待下さいませ。

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

🅰 ガラスの発見・・

そもそもガラスはいったいいつ頃登場した素材なのでしょうか。

火山から噴出した溶岩がガラス状に固まった「黒曜石」は、石器時代から活用されていましたし、珪砂に落雷して生ずる「閃電岩 (ぜんでんがん)」或いは、隕石の衝突により生成される「テクタイト」などが天然由来のガラスとして顕在しますが、これらは基本的に不透明です。

一方で紀元前3700年頃には、古代エジプト人がガラスの装飾品や質素で簡素なガラス製品を造っていたことは、当時の遺跡から発掘される遺物で明らかになっていますが、現存する最古のガラス容器は、古代エジプト第18王朝6代目の王であった「Thutmose (トトメス) 三世」のカルトゥーシュ (王名) が含まれる、コアガラス技法によるガラスの杯と認定されています[1]。

一方で紀元前3700年頃には、古代エジプト人がガラスの装飾品や質素で簡素なガラス製品を造っていたことは、当時の遺跡から発掘される遺物で明らかになっていますが、現存する最古のガラス容器は、古代エジプト第18王朝6代目の王であった「Thutmose (トトメス) 三世」のカルトゥーシュ (王名) が含まれる、コアガラス技法によるガラスの杯と認定されています[1]。

古代のコアガラス技法とは、芯材 (石膏など) の周りに溶かした硝子材を巻き付けて整形させ、徐冷後に芯材を抜き取る技法です。

当時古代エジプトの文字といえば一般的にヒエログリフ (聖刻文字) を指すため (文字がまだ存在しない時代)、いわゆる象形文字、且つ表音文字でもあるが故に、その体系が複数存在しその解読はとても複雑です。或いはそもそも当時の発音を継承できていないとすれば、その諸説には頼るべき根拠が複数介在してしまいます。

当時古代エジプトの文字といえば一般的にヒエログリフ (聖刻文字) を指すため (文字がまだ存在しない時代)、いわゆる象形文字、且つ表音文字でもあるが故に、その体系が複数存在しその解読はとても複雑です。或いはそもそも当時の発音を継承できていないとすれば、その諸説には頼るべき根拠が複数介在してしまいます。

右図はトトメス三世のカルトゥーシュを表しますが、これを発音すると「ネスゥビト・メン・ケペルゥ・ラー」になり (表音文字なので発音することで伝達させる手法) これが即位名でもあるようです (トトメスの呼称は誕生名であり、sa-ra zhwty-ms-s:サラー、ツウィティメッス、さらに翻字してthut-ms、トトメスに至る)。

何で一番最後に「フンコロガシ (スカラベ)」が居るのかと言えば(笑)、実は太陽神ケペルゥの化身として「創造・再生・復活」の象徴とされているからです。自分のカラダよりも特大な糞を丸めて転がすのを例えて、太陽が天空を運行する様子に当てて太陽神の象徴とされていたようです(汗)・・土まみれになって健気に必死に転がすフンコロガシ、恐るべし!(怖)

・・きっと地上の数多のフンコロガシのおかげで、また太陽が昇るのですョ!(祈)

太陽が沈んだ後、夜の帳に、一斉にスカラベが「昇れ!昇れ!」の掛け声のもと、糞を転がすのです(怖)

従って右上に示したトトメス三世のカルトゥーシュを上から順に発音してみると「ラー・メン・ケペルゥ (ra-mn-xpr)」になるようですが (一字子音発音文字なので、発音に際しては文字間に母音を代入する必要がある)、まだ駆け出しなので順番がヒックリ返る理由が分かっていません・・然しエジプトも奥が深く複雑で興味津々なのですッ!(笑)

・・そこで天然ではない、人工的精製で造られたガラス基材の登場時期を探ってみました(笑)

すると遡ることローマ帝政時代 (西暦79年頃)、ローマ帝国軍人、博物学者兼政治家でもあったガイウス・プリニウス・セクンドゥスと言うローマ西部艦隊司令官が、ヴェスヴィオ山噴火によるポンペイ壊滅に遭遇し、自ら出向いて火砕流サージにより死亡したものの、それまでに自然と芸術に関する著書『博物誌37巻』(右写真はwikiより転載) を遺しており (世界で初めての百科事典) この中の記述によれば、当時のフェニキア人 (現シリアの一部地域で旧カナーンと呼ぶパレスチナ域系の古称とその民族) がイスラエルのヨルダン川を商船で下っていた際、砂州で野営する時に手頃な石が無かったことから、商品として積載していた「天然ソーダ塊」を積み上げて焚き火し調理しました。

すると遡ることローマ帝政時代 (西暦79年頃)、ローマ帝国軍人、博物学者兼政治家でもあったガイウス・プリニウス・セクンドゥスと言うローマ西部艦隊司令官が、ヴェスヴィオ山噴火によるポンペイ壊滅に遭遇し、自ら出向いて火砕流サージにより死亡したものの、それまでに自然と芸術に関する著書『博物誌37巻』(右写真はwikiより転載) を遺しており (世界で初めての百科事典) この中の記述によれば、当時のフェニキア人 (現シリアの一部地域で旧カナーンと呼ぶパレスチナ域系の古称とその民族) がイスラエルのヨルダン川を商船で下っていた際、砂州で野営する時に手頃な石が無かったことから、商品として積載していた「天然ソーダ塊」を積み上げて焚き火し調理しました。

その時、偶然にも砂州の石英砂と天然ソーダが混ざり合って溶けて流れ出し生成されてしまったのが「人工的なガラス精製術の大発見」だったと言われています(笑)・・従ってその後には当地フェニキアは近隣国はもちろん、遥か遠方の国ともガラス材で交易し稼げていたようです。

つまり「天然ソーダ塊 (炭酸ナトリウム) + 石英砂 + 高温度帯 (300℃〜600℃)」と言う3つの前提条件が、たまたま偶然に揃ってしまった事が起因していると説明できるのです(笑) 然しせいぜい600℃程度の高温度帯なので、はたして真に透明ガラスだったのかは謎です。

このように具体的な一次資料を基に研究を進めると、より一層ガラス基材の精製について確信を持てることに至りますね(涙)

🅱 石英と石英ガラスの明らかな違い・・

「石英ガラス」は驚異的な透過率により、紫外域〜赤外域までを包括する波長域に対応できる光学硝子基材でガラスです。そして現在に於いても、最も一般的、且つ普及しているガラス素材です。

一方「石英 (SiO2)」は、珪砂 (けいしゃ) と呼ぶ二酸化ケイ素 (SiO2) 或いはシリカとも呼称する「結晶の一つ」であり砂です。自然界にも存在し「水晶」として親しまれています。このような水晶で六角形に純度が高ければ透明ですが、不純物 (マンガンやチタンに硫黄、或いは鉄) などを含有してくると黄色、紫色、紅色などの色合いを持ち、或いは微細な気泡が含まれていると白濁しています・・光学ガラスレンズとして活用する場合、これらの着色は特定波長の入射光透過を遮る要因に直結するため、光学ガラスレンズには不向きと言う話になります。

他方「ガラス (硝子)」は結晶構造を持たない非結晶質材 (アモルファスに同義) なので、準安定状態であり、原子や分子が規則正しい配列 (結晶構造) を持たない物質の状態を指します。従って資料 (ここで言う資料とは石英や水晶など加工する対象材料を指す) に熱など加えると構成する分子がエネルギーを獲得し、より安定的に「ガラス転移してしまう/ガラス質に変異する」為化学的に捉えた時、このコトバ「石英ガラス」は「結晶である石英+非結晶質材の硝子」との矛盾を含んでいるコトバであるとも指摘できてしまうのです(汗)

《ガラスの定義》

一般的な定義:珪酸塩ガラス (SiO2) を指す

化学的な定義:非結晶質物質の中でガラス転移を示す物質をガラスと呼ぶ

この状態を指して「ガラス状態」と把握する「ガラス転移」とは、温度を加えた時にアモルファス個体相が示す、比熱や熱膨張係数のような熱力学的微分量が、結晶的な値から液体的な値へと僅かに急激変化する現象を指す[2]

・・つまり「石英ガラス=石英」ではない点をシッカリ認知するべきです[3](汗)

古典的精製手法に倣えば、水晶など石英を1,600℃以上で高温加熱し溶解させた後、急速に再凝結させると「溶解石英ガラス」が完成します。高純度の二酸化ケイ素 (SiO2) として精製されたと言えますが、天然材であるが故に不純物の含有量を無視できません(汗)

そこで不純物を徹底的に排除した人工的な石英ガラスを「合成石英ガラス」と呼称し、現在広く活用されています。ガラスから結晶への相転移温度が1000℃以上と高く、必然的に熱伝導率も驚異的に低く、且つ熱膨張係数も小さく、耐放射線性も高いと言う特徴があり、結果高出力レーザーや宇宙向け光学製品などにも向く素晴らしい素材だと指摘できます。

ここがポイントで、水晶や石英などを高温度帯 (1,600℃以上) で加熱させて溶解させた後、精製された資料はその徐冷後に結晶化してしまいます。しかし再加熱し適温度帯である1000℃以上にすることで「結晶質から非結晶質へと相転移が起きる」結果、その資料はガラス質 (つまり非結晶質/アモルファスな物質) へと相転移していると言えるのです。

◉ 相転移:

物質が、異なる物理的構造 (物理的性質が均一で安定している状態を維持している状態のこと:液体/液相、個体/固相、気体/気相) へと変化する現象を指す。

ガラスのような非結晶質構造から、結晶質構造へと変化する過程を「相転移」と呼び (その逆も然り)、その際の温度帯をガラス転移温度 (Tg) と呼称します。ガラス転移温度 (Tg) とは非結晶質構造が固くて脆いガラス状から、軟らかくて変形し易いゴム状構造へ変化していく温度帯を指します。

つまり結晶格子構造を持たないガラス (つまり非結晶質構造) の分子が、規則的格子構造を持つ「結晶質へと転移する:相転移の現象」だと言えるワケです。

・・と如何にも熟知しているが如く語っていますが(汗)、実はまだまだ自分のコトバで述べられていません (つまりちゃんと理解できていない)。もしも詳細を知りたい方は「希土類材料研究センター:亀川厚則著」の解説をご覧頂くと簡潔に説明されています。

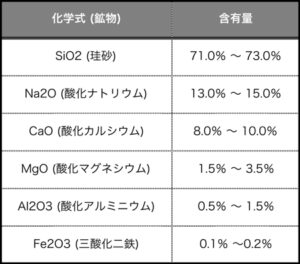

試しに現代に多用される「合成石英ガラス」精製術を探ると、例えば「青板ガラス」と呼ぶ「ソーダ石灰ガラス」は、現在の一般的な板ガラスの中でも特に平滑性に富み、歪みも少なく、建築用や自動車用、或いは産業用など広く活用されている透明ガラスの一つです[4]。

試しに現代に多用される「合成石英ガラス」精製術を探ると、例えば「青板ガラス」と呼ぶ「ソーダ石灰ガラス」は、現在の一般的な板ガラスの中でも特に平滑性に富み、歪みも少なく、建築用や自動車用、或いは産業用など広く活用されている透明ガラスの一つです[4]。

その組成/成分を調べると、意外にも右一覧表のように様々な鉱物を含有していることが分かります。さらに屈折率:1.52ndであり、軟化温度帯が720℃〜730℃、そのモース硬度も約6.5度と言う諸元値なのが分かりました。

この結果、石英の溶融で必要とされる1,600℃から、凡そ1000℃程度まで劇的に低下させることが実現でき、特に工業分野で無くてはならない素材として弾みを得られたものの、このような組成では光学ガラスレンズへの活用には適さないと考えられます(汗)

では光学ガラスレンズに使われている「合成石英ガラス」とはどういったモノなのでしょうか。

🅲 不純物が極端に少ない合成石英ガラスの精製とは・・

現在では、大きく分けると2つの精製手法に大別されます。

「直接法/化学気相堆積法:CVD法 (chemical vapor deposition)」或いは「スート法/気相軸方向堆積法:VAD法 (vapor-phase axial deposition)」です。

これらの専門用語を見てもまるでイメージが浮かびませんが(笑)、しかし「堆積」と言うコトバを含む点が、これら2つの精製手法に共通しています・・結晶ではなくて「堆積」です(笑)

そしてその「堆積」は、気相や基材表面層での化学反応により、薄膜が順次次第に堆積していくことを指し、その堆積層が「成長する」と表現できることが分かります・・結果、以下解説でも出てきますが「大きな塊として精製されていく/堆積して成長していく」との受け取りになります。

「CVD法」は、気化させた資料「四塩化ケイ素 (SiCl4)」に酸素と水素を反応させつつ、石英ガラスの粒子状に精製させて堆積させていく手法であり、反応時に生成される水や塩酸などは炉外に排出され、且つ精製される石英ガラス粒が炉の内壁にも付着しない為、ほぼ不純物を含まない高純度での精製が実現でき、炉の設備規模にコストがかからないものの、最終的な堆積量は「インゴット化 (塊)」させて巨大な塊として精製できるメリットがあります。

「VAD法」は、同じ資料「四塩化ケイ素 (SiCl4)」を使うものの、高温度帯を必要としない「ゾル-ゲル法 (sol-gel)」を使い、テトラエトキシシラン (別名テオス) と言う化合物とエタノール水溶液中で加水分解させて石英ガラスの多孔質ゲル状として生成し、次に乾燥の後に1,200℃以下で焼成させて水酸基を化学反応で脱水させてガラス化させる手法です。同じようにインゴット化が可能でも、数百キロにも及ぶインゴット化が可能なCVD法に比べると小規模に限定されます。

(いずれもNikonの解説を参考にしつつ、他にも調べてまとめ上げています)

ここでのポイントは前述のように「アモルファス状態にある」且つ「結晶化していないこと」を表すので (つまり石英ではない)、光学ガラスレンズは「アモルファス物質」だと言っている話になり、だからこそ前のほうで「アモルファスに同義」と解説しました(汗)

これをこの際、さらに大袈裟に表現してしまうなら「ガラスは構造的に液体のような分子レベルのままである」ことになり、液体の分子は結晶格子を立体的に構成しない非結晶質であることが分かっています。例えば同じ非結晶質材を上げるならゴム材や樹脂材などもありますが、これらは厳密には「非晶質」と言うコトバのほうが化学的には適しているらしいです。

つまり非結晶質材たるガラスと、非晶質材たるゴム材や樹脂材とは、相対的に同義になるべき性質や特徴を持たないようなので難しいのです。

逆に言うなら「ガラスは結晶格子を持たない液体が粘度を究極に増して、常温で個体化している物質」とも指摘でき、それを指して化学では「アモルファスな状態」と呼ぶらしいのです(驚)

こういう視点が必要になるのだと、今回探索していてオドロキしか残りませんでしたが、はたして身近な存在のガラスが分子レベルで液体と同じとは・・なかなかにSF映画を観ているような錯覚世界です!(笑)

何だかその昔、天動説と地動説が互いに敵対していた時代に居るかのような錯覚を覚えます(笑)・・手で触って硬い物質だと信じてやまなかったガラスの構造が、非結晶質で液体と同じとは、いったい何を頼りに信じれば良いのか、何だか足元がおぼつかない感じです(笑)

然しそう言われればと初めて合点がいきますが(汗)、確かに結晶している水晶などは、破壊する際に単一指向に割れますが、ガラス材はそのように破壊しません・・或る意味破壊の指向を予測するのは、相当に難儀な課題ではないかと思います(汗)

それが分子レベルで結晶格子を持っていないガラス質の『証』なのだと、理解できたようで、やっぱり当方のような低脳レベルでは対応できていないように感じますね(笑)

・・正直、化学は大の苦手分野だったり!(笑)

だいたい当方のような「自分の眼で視て触って納得できる世界でしか整備できない、低い技術スキルのオールドレンズ整備者」と言うのは、そのような確認をステップしていけない世界に生きることができません(笑)・・いわゆる感覚に頼った整備ができないが故に「プロの整備者たらない」をまるで地で証明しているかのような話なので、このような分子レベルの話になると、途端に逃げ出して隠れたくなります(汗)

然し実はこれら解説から次の項目の道理が通るワケで、なかなかにハードな世界です。

🅳 そこから視えてくる光学ガラスレンズの表層変質・・

前述の精製手法を執り造られたインゴット「合成石英ガラス」としても、実は100%不純物を除去できていません。この不純物や精製時の温度調整の影響により、局所的に屈折率が変化してしまう部分が現れてしまいます。これを「脈理 (みゃくり)」と呼称し、インゴットのどの部分を取り出して使うのかにより「脈理」の量や質も異なり、或いは向きや方向まで違うことが分かっています。

さらにそもそも精製時に酸素や水素が関わる場合、精製されたインゴット「合成石英ガラス」には水 (OH基) が残留していることがあり、この量によっては特に赤外線域に近くなるなど、特定の波長に吸収反応が現れる弊害 (光学ガラスレンズの基材内部に透過光が吸収されていき、失っていくから) も残ります。

従って製造メーカーはそれら「脈理」の有無や量に指向性、そして波長別の透過率の違いなど厳密に検査した上で様々な種類や質の「合成石英ガラス」として製品化しています (このことをグレードと言います)。結果、光学設計者はこれら製品グレードを厳格にチョイスして使う必要があるのです。

他方で、ガラスは非金属質であり無機材料 (組成に金属や炭素分子を含まない) であることの『証』と言えますが、このことは金属材に生ずる錆/サビ (空気中の酸素などとの結合)、或いは電食と呼ぶ異種金属材との接触により、電解作用の働きから水分との関係性による電位差により、イオン化傾向の強い側が腐食する現象とも無縁であると指摘できます。さらに樹脂材のように紫外線域の波長の照射を受け、炭素結合破壊の脅威/劣化に晒されることもありません。

・・ところが金属材とはまた異なる要因で、周囲の脅威に晒され続けていると言えるのです。

その最も明確な要素の一つが「水」です(怖) ガラス材は「水に溶ける」と言えるものの (つまり溶解しないと断言できないから)、厳密に言えば「Na2O (酸化ナトリウム)」は水と激しく反応する為、可溶成分がアルカリイオン (Na+など) として水中に溶出していきます(汗) その結果、ガラス表層面には様々な化学変化が現れるのがリアルな現実です。

1つは経年の侵食により、ガラス表層面の組成成分に於いて、アルカリイオンが欠乏した不均質な層が形成されてしまった時、その屈折率の違いから光が干渉し、表面が虹色に反射しているように見える「プリズム現象」が起きます。これを一般的にガラス材の「青ヤケ」と呼び、光学清掃してもまるで除去できません (化学反応の結果なので、光学清掃で改善できない)。

さらにもう1つこのアルカリイオン溶出の影響が、同じガラス表層面にも顕れます。ガラス表層面で溶出したアルカリイオンを含有する水分が乾燥により凝縮され、空気中の「CO2 (炭酸ガス)」の作用により炭酸化物などが生成されてしまった時、その表層面にそれらが堆積してしまい「白ヤケ」を帯びます。これも同様に光学清掃などでは一切除去できません。

↑上に挙げた写真は、当方が今までに整備したオールドレンズの仕上がり後の個体写真ですが一例として掲示しました・・いずれも戦前〜戦中のノンコートモデルばかりです。その前玉の光学ガラスレンズ表層面を光に翳して反射させてみると、ご覧のように㊧と㊥が「プリズム現象の青ヤケ」であり、㊨が「白ヤケ」として明確に視認できますが、実は光に反射させない限り直視しても視えなかったりします (もちろん個体別に千差万別)(汗)

要は同一モデルならば同じ光学ガラスレンズの組成成分のハズなのに、それぞれの個体が辿ってきた経年の状況が違うので、生産年度から逆算した経過年数に比例して、これらの現象が必ず発生するとは限らないのです。

これらはオールドレンズに実装している光学ガラスレンズの経年劣化進行に伴う表層面の変質として掲示しましたが、これらの現象は一般的なガラス製品でも起きます。

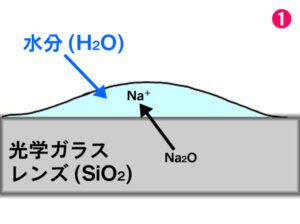

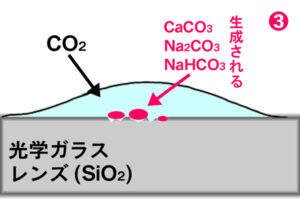

そのような現象の原理と進行過程を説明すると以下のような模式図になります。「SiO2 (二酸化ケイ素/別名シリカ)」を主材とする光学ガラスレンズ基材 (要は合成石英ガラス) のノンコート状態の露出表層面に、空気中に漂う水分が付着していった時の状況を想定しています[5]。

←左図❶は、グレー色に色つけした光学ガラスレンズの基材に対し、その表面に水分が付着している状況を模式図化しています。

←左図❶は、グレー色に色つけした光学ガラスレンズの基材に対し、その表面に水分が付着している状況を模式図化しています。

光学ガラスレンズの組成成分の中から、アルカリ

イオンの陽イオン (Na+やCa+) などが、化学反応により水分の中に溶出していきます (もちろん空気層にも溶出する)。

これの繰り返しにより光学ガラスレンズ内のアルカリ成分が減少し、屈折が異なる薄層が表層面に形成されるため、水分が蒸発した後に「青ヤケ」として視認できるようになります・・プリズム現象の原理ですね。

つまり単に光学ガラスレンズの表面に水分が付着していただけなのに、光学ガラスレンズ内部の陽イオンの移動が促されていることを表しており、それを以て「溶出」と指摘できます。

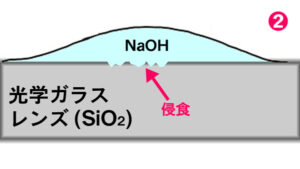

←❷、❶の進行に伴い光学ガラスレンズの表面に付着していた水分はその結果「NaOH (水酸化ナトリウム)」へと変質していきます。

←❷、❶の進行に伴い光学ガラスレンズの表面に付着していた水分はその結果「NaOH (水酸化ナトリウム)」へと変質していきます。

水分の蒸発が促されつつ凝縮化が進行していくと今度はアルカリ性の強いNaOH溶液がガラスの表層面を侵食していきます(涙)

←❸、さらに合わせて空気中のCO2 (二酸化炭素) の作用により、同時にCaCO3 (炭酸カルシウム) や Na2CO3 (炭酸ナトリウム) に NaHCO3 (炭酸水素ナトリウム) などが生成されていきます。

←❸、さらに合わせて空気中のCO2 (二酸化炭素) の作用により、同時にCaCO3 (炭酸カルシウム) や Na2CO3 (炭酸ナトリウム) に NaHCO3 (炭酸水素ナトリウム) などが生成されていきます。

(赤色の塊)

特にそれら生成物は光学ガラスレンズの表層面に侵食によって現れた非常に微細な凹凸面に堆積していくことになります。

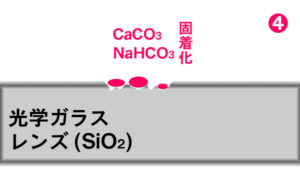

←❹、付着していた水分が完全に蒸発すると、それら生成物が残りますが、さらにその上から再び水分の付着が繰り返され、このような❶〜❸を繰り返していくと、乾燥した光学ガラスレンズの表層面は生成物が頑固に固着化してしまい、光学清掃では一切除去できなくなります。その状態を指して「白ヤケ」と指摘でき、同時に「青ヤケ」まで生ずることもあります。

←❹、付着していた水分が完全に蒸発すると、それら生成物が残りますが、さらにその上から再び水分の付着が繰り返され、このような❶〜❸を繰り返していくと、乾燥した光学ガラスレンズの表層面は生成物が頑固に固着化してしまい、光学清掃では一切除去できなくなります。その状態を指して「白ヤケ」と指摘でき、同時に「青ヤケ」まで生ずることもあります。

例えば当方がオーバーホール済でヤフオク出品するオールドレンズの出品ページ内に「CO2溶解による微細な点キズ複数あり」と謳っている根拠が、このような解説からもご納得頂けると思いますし、これらの現象は特にオールドレンズに於いては「前玉や後玉の露出面だけの話だけに限定されない」ことを確実に認知するべきなのです!(怖)

・・つまりこれらの現象は、十分に光学系内の各群に於いても想定できる脅威。

オールドレンズが実装している光学ガラスレンズの各群は、どんなに締付環で硬締めしていたり「固着剤」を流し込んで締め付け固定していても、決して密閉されおらず、空気の通気はもちろんのこと水分もカビ菌の胞子まで自由自在に往来していることを覚悟するべきなのです(涙)

🅴 光とは・・

ここからはいよいよ本格的な光学に関する解説に入っていきますが、まず最初に蒸着コーティング層の説明に辿り着く前の、前提知識のほうから幾つか解説していきます。

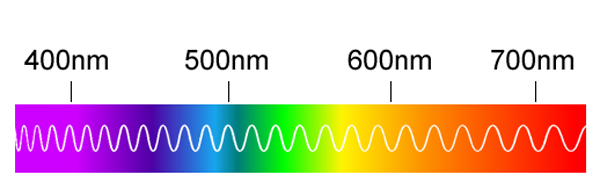

昔から人にとって光は、太陽の陽光や自然光に周りを照らす明かりなど「可視光」の範疇を長く超えませんでした。しかし近代になって光の素性の研究は「電磁波」と「可視光」の2つに分かれました。広義的には「電磁波」に含まれ「ガンマ線〜X線〜紫外線〜可視光〜赤外線〜電波」ですが、特に人間の瞳が視認できる波長「凡そ360nm〜830nm」を「可視光」と定義し、さらに人間の瞳で視認できない低い波長を「紫外線 (10nm〜400nm) 」あるいは反対側の長波長を「赤外線 (780nm〜1mm)」としています。

光は波動性 (波の性質を表す波長) と粒子性 (粒の性質を表す光子/フォトン) を併せもち、波長が1回振動する時に進む距離をナノメートル (nm) で表します。一方光の明るさなどは、この粒が多い状態を表すので光強度とも言います。

すると波動性については波長なので、上の図のように左の短波長から右の長波長へとサイクル/周波数が変化します。

そもそも太陽光を上の図のようなスペクトルとして分光させる「分光器」を発明した物理学者が居ましたが、彼はなんと大変珍しい「ガラス精製職人」と言う変わり種です(笑)

◉ Joseph Ritter von Fraunhofer (ヨーゼフ・リッター・フォン=フラウンホーファー):

ドイツ人物理学者/光学レンズ製造技術者

スイス人のピエール=ルイス・ギナンに師事して光学ガラスレンズ製造を学び、1811年にフリントガラスの製造術を発見しました。後に当時最も品質が優れていたとされていた英国製クラウンガラスの不規則な屈折を抑えたより優れたクラウンガラスの製造に至り、1814年までに「分光器」を発明し、太陽光スペクトルの分光に成功すると同時に、世界で初めて「570を超える暗線の存在」を確認した

スイス人のピエール=ルイス・ギナンに師事して光学ガラスレンズ製造を学び、1811年にフリントガラスの製造術を発見しました。後に当時最も品質が優れていたとされていた英国製クラウンガラスの不規則な屈折を抑えたより優れたクラウンガラスの製造に至り、1814年までに「分光器」を発明し、太陽光スペクトルの分光に成功すると同時に、世界で初めて「570を超える暗線の存在」を確認した

「フラウンホーファー線」発見者でもあります (右はその記念切手)。現在では数万のフラウンホーファー線 (暗線) を確認できています。

さらに1817年、このスペクトル内の暗線を活用する事で光学ガラスレンズの屈折率を調べる術を世界で初めて発案した功績は、光学ガラスレンズ史上特筆すべき功績とも考えられます (ネット上ではほとんど語られませんが)(涙)

つまりこの発見によって初めて「屈折率を基に光学ガラスレンズを語れるようになった」と言っても過言ではありません(汗)

・・それほど当時は光学硝子材の屈折率が、一意の数値に安定していなかった時代(涙)

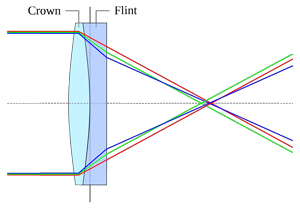

天体望遠鏡に使う対物レンズで凸凹による色消し効果も含めたアクロマートなダブレット化 (daublet/貼り合わせる事) 開発も行い、エディンバラ市天文台のトランジット望遠鏡用に供給したとも考えられており、当時の天体望遠鏡の主流を成す対物レンズの一つとして受け取られていたようです。

自ら精製することで「均質性の高い屈折率」を追求した、クラウンガラスとフリントガラスを使った「フラウンホーファー型光学系」の発明もこれに含まれます (下図はwikiより引用)・・まさにこの概念は今現在ですら「色消し効果」の基本的概念として残っているワケで、どうして皆さんはこの功績を讃えようとしないのでしょうか・・(涙)

逆に言えば、光学硝子材に対する屈折率の追求以前に「硝子材の均質性の担保が光学系の設計面で最重要課題だった時代」とも言い替えられ、これをクリアして初めて光学硝子材の成分と配合に対する波長の相違を基にした屈折率の追求が適う・・ようやく光学設計に於ける最低環境が整う・・と考えた、唯一の物理学者です(涙)

・・流行りの光学設計から入らず、硝材の精製環境が先と、素直に臨んだ唯一の人間!(涙)

しかしフラウンホーファーの光学史に於ける功績が讃えられるべきとの解説が現代のネット上にはあまりにも少なすぎます・・このような考察は「自分自身のオールドレンズに対する臨み方とも相容れる話」とも言え、そもそも観る角度/捉えるべき角度からして『違う』ことの表れでもあり、とても共感を覚えています。

しかしフラウンホーファーの光学史に於ける功績が讃えられるべきとの解説が現代のネット上にはあまりにも少なすぎます・・このような考察は「自分自身のオールドレンズに対する臨み方とも相容れる話」とも言え、そもそも観る角度/捉えるべき角度からして『違う』ことの表れでもあり、とても共感を覚えています。

硝材の精製に長い期間身を投じていたが為に39歳と言う若さで亡くなりました・・一説によると飽くなき硝材の開発に明け暮れた結果「鉛による重金属中毒死」とも伝えられているワケで、要は重フリントガラスの発明に果敢に挑戦していたのかも知れません (鉛の含有量を変化させてアッベ数を調整していたから)(涙)

まさに当方も同じで、オールドレンズ内部の経年劣化進行に伴う酸化/腐食/錆びの完全除去こそが『オールドレンズ整備に係る前提環境』=『DOH』との基本思想であり、現在当方だけが唯一唱えている概念でもあります。

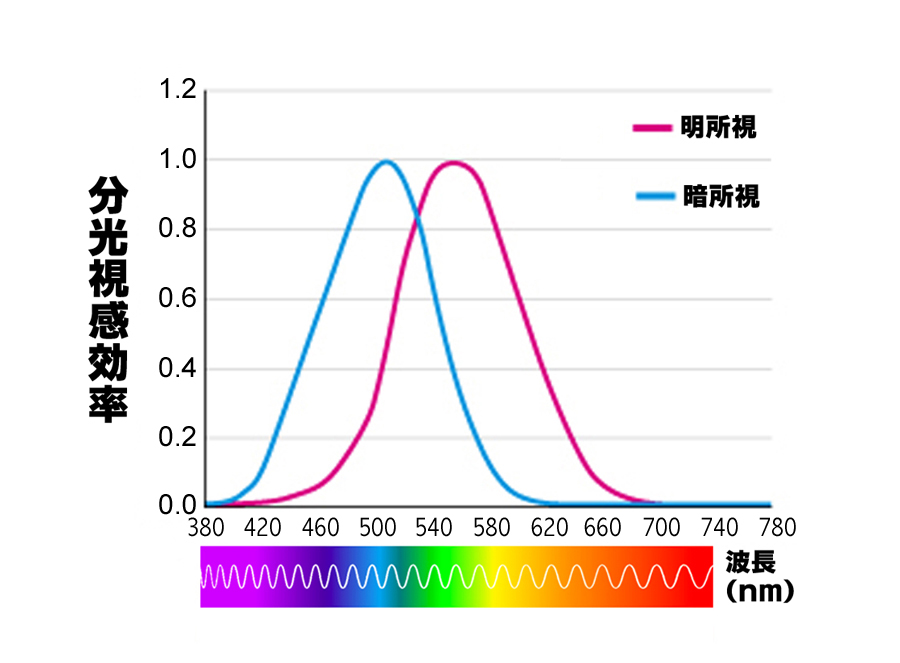

さらに人の瞳で「可視光」を捉える時、実は人よって微妙に格差があり、あるいは体調によってもその見え方/感じ方に差が現れる特徴があります。従って光を客観的に捉え特定させる定量的定義として「標準分光視感効率」と言う世界共通の規格が用意されました。

これは人の瞳を透過してくる光に対して「明るい」とか「暗い」と感じる感覚的な要素であるものの、実は定量値としてある程度は上のグラフのようにまとめられています。これは視覚認識に個人差がある為、被験者を複数人揃え実験を重ねて平均値を捉えた「平均的な架空人物の特性」と表現されており「最も明るく感じた時の数値を1.0」とした数値です。

ところが人の瞳で捉えた時の「明るい/暗い」は上のグラフのようにシフトする/ズレる傾向が掴めています。明るい場所で最も「明るい」と感じた波長が「555nm」であるのに対して、暗い場所では「507nm」辺りにズレてしまうのです(汗)

従ってこれをオールドレンズで撮影した時カラー写真に照らすと「人の瞳で捉えた感覚的な」明るい場所で認知した被写体と、暗い場所で認知した被写体とでは、その明るさのピークが僅かにズレる/変わることが理解できますし、そもそもそれが波長であることから反射している光の色合いすら変化していることが想定できます(汗)

例えばスーパーで今夜のおかずにと考えて買ってきた牛肉のパックを、帰宅してから台所で開封する時「あれ? 買った時に売り場で見た色合いよりも、何だかくすんでしまって美味しそうに見えない」と感じた経験はありませんか???(笑)

実はこれにはカラクリがあり、スーパーの生鮮三品の売り場で使っている照明器具には「高演色管」と言う照明が使われている為、特定波長に対して工夫しているのです・・必然的に精肉売り場なら「赤色が反応するよう波長制御している」ので、買う時にお肉は美味しそうに見えていたハズなのです(笑)

つまり人の眼が「反射でしか認知できない原理」を逆手に活用した技術ですね(笑) 期限切れになりそうな商品は、陳列ケースの手前に置くよりも、むしろ高演色管の直下に置いたほうが「フレッシュで美味しそう」になって売れるのです(笑)

🅵 反射とは・・

そこでオールドレンズの光学系への入射光に関し、その考察を進めていきます。光学ガラスレンズの表層面がどのようになっているのかを探求していきます。

入射光が光学ガラスレンズの表面に照射した時、入射光の光強度100%に対して「1面につき必ず約4%分の入射光が反射して減じられていく」のが原理です。実際1枚の光学ガラスレンズは表裏面を有するので、都合「8%減じられる」ことになります。

ところが光学ガラスレンズの表面反射のみならず、実はガラス材の内部への吸収も起きているのです。表裏面の反射で8%減衰した時、仮にガラス材の内部方向への吸収を2.5%とすると「最終的なその光学ガラスレンズ1枚を透過する入射光は89.5%」になります。

逆に言うなら、前述のこのような状況を考えた時、入射光を100%とすれば、それは「入射光=透過光+吸収光+反射光+遮蔽光+反射光=100% (つまり1n)」という「エネルギー保存の法則」に則っていることを言っている話になり、これは物理的にどうにも覆せない話になります。

例えば8㎜厚の単板の板ソーダガラスを使った窓ガラスの反射率は8%のままですが (ガラスの種別に左右されない)、人の瞳が介在すると話が変わります。そのガラスの前に立った時、太陽光の反射で窓ガラスが眩しくても、あるいは透けてしまって部屋の中が見えている状況でも「反射率は8%のまま」なのが物理的な話です。

それは「人はガラスの存在を反射で捉える」からに他なりません。つまり蒸着コーティング層を考える時、そこには「必ず反射の原理が介在している」としか言いようがありません。

光の反射に関して最古の研究者は、古代ギリシャの数学者「Eukleídēs (ユークライディス/ユークリッド)」であり、光の反射について記述を遺しているようです。

さらに1818年にフランスの物理学者、土木学者であった「Augustin Jean Fresnel (アウグスティン・ジャン・フレネル)」氏による光の偏光の振る舞いから光の波動説を実証し、同じ波動説でも「音波と同じ縦波ではなく、進行方向に対する垂直に交わる横波である」との論文を提出してさらに補強します・・ちょうどナポレオンがエルバ島を脱出して帰還した頃の話です(汗)

このフレネルの公式を基に計算すると「入射光は光学ガラスレンズの表面で約4%分反射する (表裏面で8%反射)」と解を得られます。フレネルは当時、それを応用した専用レンズを発明し灯台の反射鏡の代わりに据え替えています (直進する灯台光の登場)。

身近な製品を挙げるなら例えば「透明な樹脂製プレートで中心部から順に外周に向かって同心円が刻まれた拡大鏡 (プレート)」などがありますが、まさにフレネルレンズの応用例です(笑) 反射光に対して周囲の同心円状の干渉波を活用することで反射光の直進性を促しています (それで拡散せずに拡大して像が見える/拡大鏡の役目になる)。

身近な製品を挙げるなら例えば「透明な樹脂製プレートで中心部から順に外周に向かって同心円が刻まれた拡大鏡 (プレート)」などがありますが、まさにフレネルレンズの応用例です(笑) 反射光に対して周囲の同心円状の干渉波を活用することで反射光の直進性を促しています (それで拡散せずに拡大して像が見える/拡大鏡の役目になる)。

・・いまだに極身近な存在の製品に使われている発明だったのです!(驚)

するとこの反射についてもっと調べたくなりますが、前述したフレネルの公式の話では入射光に対する反射ですが、その一方で灯台の話のほうは反射ではなくむしろ放射のほうです。つまり光の向き (入射するのか放射するのか) が変わった時の捉え方の話になるので、先ずはそれを調べていきます。

光の刺激を与える側としての立場で光が放たれている時、その電磁的エネルギーを「放射量」といい、電力と同じ「W (ワット)」を基本単位として表記します。例えば身近なところで電球などにも使われますが、しかしこれは電球が規定の明るさで点灯する時に消費している電気エネルギー量を意味しています (その場合は明るさそのモノを指していない)。

従って「光の放射量」に限定して捉えるなら「放射束」と言う、単位時間あたりの放射される光のエネルギー量の総数をWワットで表記します。あるいは「放射強度」と言うコトバもあり他にも「放射照度」や「放射輝度」などの単位があります (全てにWが含まれる)。

一方その光の放射量を人の瞳がどのような刺激として受け取るのかと言えば、それは人の眼が感じる明るさ「測光量」であり「lm (ルーメン)」で表します。

Wワットが放射する側なのに対し、受ける側はlmルーメンと言う話です。同様「測光量」も「光量/光束/照度/光度/輝度」があり、同じように人目で捉えた時の概念の他、機械で捉える解釈もあります。

するとこの時「放射束 vs 光束」で考えると、お風呂で使うシャワーを思い浮かべると分かり易いです。シャワーしている時、そのシャワーヘッド側を「放射源 (光源)」を表し、シャワーの水流1本1本を束ねたものを「放射束 (光束)」に例えれば理解できますね。

さらに詳しく考察を進めると、そのシャワーの放射束とは、光に当てはめるなら「一定の時間に任意の特定空間をどれだけ通過していくのか」と捉えることができ、例えば1秒間に特定空間をどれだけのエネルギーが通過するのかは「放射束」で表せられると言えます。エネルギーの単位は「J (ジュール)」なので「J/sec」ですから、それは仕事率ですから「W」ですね。

従ってそれを人が自分の眼で捉える場合にルーメンですから「光束」だと言う話です。

ところがこの時、その光の明るさ「光量」の大小/増減はどう捉えれば良いでしょうか。「光量」は光エネルギーの一定時間の量なので、光束lmと秒secの積なので「lmsec」です。この時任意の面積の明るさ (光量) だけを指して「照度」と言うので「lm/m2」になるので、それは「lx (ルクス)」だと分かります。

同じように「光度」は特定の方向への単位立体角あたりの光束を表すので「lm/sr」ですが、ルクス同様「cd (カンデラ)」が割り当てられて「lx x 距離2」と言う式で計算できます・・昔はロウソク (cakndle) 1本の明るさを指して1カンデラだったワケです。

最後に「輝度」ですが、前述光度に面積の概念が重ねられて光源を面積と捉えた時の見かけ上の面積に対する明るさの表現を意味し、それはまさに「人の眼で捉えた時の明るさ意識」として使える要素でもあり「cd/m2」を単位として使います。

このように光源からの放射と、それを受け取る側の捉え方との立場の違いから、様々な単位が現れ表記されることが分かりました。

少々遠回りしましたが、ここに来てようやくオールドレンズに於ける蒸着コーティング層から放たれる光彩を考えた時、それは蒸着コーティング層からの放射ではなく「反射」であり、その光を観ている人の眼の立場で考えていかなければならない道理になりました。

つまり、蒸着コーティング層を入射光が透過している時に、光学ガラスレンズ面の表裏面から反射してきた光を認知して「反射=光彩」と捉えているのが人の眼の受け取りであるにも関わらず、その一方で入射光の多くが光学ガラスレンズを現実に透過していきます・・しかもその対象は光学ガラスレンズですから透明です(笑)

窓の前に立って部屋の中を覗こうとした時の窓が光学ガラスレンズであり、その見えている状況が反射であって、蒸着コーティング層の光彩なのですね(笑)

🅶 色とは・・

パッと考えるとすぐに熟れたバナナは黄色と考えますが「色」とは、厳密には「光」と「視覚 (人や動物の眼と脳)」の2つの要素の関係により認知されます。何故ならどんなに熟れたバナナが目の前に置かれていても、部屋の照明が消えていればバナナの匂いはすれど真っ暗で見えません。

つまり「色」が存在する、認知される最大の前提は「光」の存在だと指摘できます。

光が対象物に当たって反射した反射光が目に入って網膜に結像するので視覚できますが、この時の経緯を説明すれば、光には色がありません。それが物体に当たって一部の光が吸収され、吸収されない色だけが反射して人の眼に入射し、網膜上の視細胞で刺激を受けた結果、その刺激が信号として脳に伝わり初めてカタチや色が認知されます。

この道理に習うなら、物体に当たって眼に入射してきた光は、その時点では色ではなく単なる波長でしかありません。それが視細胞の「錐体 (すいたい)」と言う明るい場所で色を認識する細胞と「杆体 (かんたい)」と言う暗い場所で機能する細胞の2つの細胞によって波長感度特性 (分光応答度特性/分光視感効率) により分類される「L (long)/M (middle)/S (short)」として色認識し、初めてカタチと色が認知されます・・電気信号を処理できないので「RGB」では、ありませんね(笑)

すると気づきを得られますが、デジタルな世界での「光の三原色」は「RGB」あるいは昨今の「RGBY」ですが、例えばプリンタで写真印刷する際は「CMYそしてK」です。絵の具も同じですが、全ての色を混ぜ合わせると最後は黒色になります。デジタルの世界では全ての混色は「ホワイト」でしたが、ホワイトは各色の色の強さを低くしていく (コントラスト低下) 方向にしか働かず決して明るさの向上には使えません。特に4K/8Kの世界では「輝度向上はイエローの役目」なのです (ホワイトではない)。

はたしてデジタルな信号として記録された「RGBY」のデータが、写真印刷ではどうして「CMYそしてK」に変換する必要があるのでしょうか??? あるいは一歩進んで印刷時に真のホワイトは、どうやって変換しているのでしょうか???

「色」は大きく分けると光源そのモノが発する「光源色」と、物体が光源から光を受けて発する「物体色」の2つがあります。さらに「物体色」は物体表面で反射する「表面色/反射物体色」あるいは半透明なモノを透過してきた時の「透明色/透過物体色」に分かれます。

「光源色」は例えばロウソクの炎の色であったり、トンネル内のオレンジ色だったりですが「物体色」は物体に特定の光源から光が当たって反射した時、一部は吸収され、残りが反射して視覚されるので、言い換えるなら「光源の種類により物体色はその都度変わることがある」ワケです。

特定の場所にあった赤いリンゴの赤色が、別の場所でもう一度見てみたら違う赤色に見えた

・・などと言う経験は誰にでもあるでしょう。

つまり「物体色」には3つの要素が介在することが理解できます・・それは光源の特性/特徴たる光の波長の強さをグラフ化した「分光分布」で明らかになる「照明光」であり、さらに物体が特定の波長の光にどれだけ反射するのかの率を示した「分光反射率」そして何よりも「人の眼の視細胞」と言うワケです。

・・この3つ「光源/物体/視覚」が「色」の素性です。

前のほうの「🅴 光とは・・」で説明し、合わせてグラフを掲示した「標準分光視感効率」と言う世界共通の規格で例を挙げた「スーパーのお肉の色合いの変化」は、対象物である買ってきたお肉が変色したのではなく、単にその反射が変わっただけの話でした(笑)

ここで前述した「RGBY」と「CMYそしてK」の話にまた戻ります。実は色を混ぜ合わせる混色にはその手法が2つあります・・「加法混色」と「減法混色」です。

この時認知しておく必要があるのは「光の混色」なのか、インク成分の配合による「色料の混色」なのかの違いです。「光の三原色:RGB」による混色を「加法混色」と言い、その混色がホワイトになります。この時「RGB」に対してそれぞれが均等に2色ずつ反時計方向回りに混色すると、その混色は中間色の「YCM」なのが右図から分かります・・つまり「RGB」を重ねるごとにそれぞれが明るい色合いの中間色に混色し「明るい方向に混色していく」ことを意味します (最後はホワイト)。

この時認知しておく必要があるのは「光の混色」なのか、インク成分の配合による「色料の混色」なのかの違いです。「光の三原色:RGB」による混色を「加法混色」と言い、その混色がホワイトになります。この時「RGB」に対してそれぞれが均等に2色ずつ反時計方向回りに混色すると、その混色は中間色の「YCM」なのが右図から分かります・・つまり「RGB」を重ねるごとにそれぞれが明るい色合いの中間色に混色し「明るい方向に混色していく」ことを意味します (最後はホワイト)。

一方「減法混色」は2色を重ね合わせるごとに「暗い方向に混色していく」結果、3つの色の混色は (最後は)「ブラック」にしかなりません・・中間色から原色が生成されるワケです。

一方「減法混色」は2色を重ね合わせるごとに「暗い方向に混色していく」結果、3つの色の混色は (最後は)「ブラック」にしかなりません・・中間色から原色が生成されるワケです。

これは絵の具やプリンター用インク、あるいはネガフィルムでも同じ概念であり、明るさを減じていく手法なので「減法混色」です。

例えばリンゴとバナナを2つ並べて同時に「RGB」の光を単色ずつ照射した時、リンゴとバナナはどのような色として人の眼で視認されるでしょうか。

答えは「R光照射」時にはリンゴもバナナも赤色づいているものの明るく見えます (ちょうど暗室の中のようなイメージ)。次に「G光照射」時にはリンゴは黒っぽく見えてしまい色味が掴めません。しかし一方のバナナのほうは緑色づく中でもちゃんと明るく見えています。最後の「B光照射」時はリンゴもバナナも真っ黒にほぼ近い色合いでしか見えません。

これはリンゴもバナナも長波長域の色なので、長波長域の「R光照射」時には反射率が高くなり明るく見えるのです。ところが「G光照射」すると光自体が中波長域なので、長波長域のリンゴだけが吸収されてしまい反射せず黒っぽく見えます。同様短波長域の「B光照射」時はリンゴもバナナも長波長域なので、吸収してしまい反射せず両方とも黒っぽく見えます。

従って「加法混色」が光源から照射された光が物体で反射した時の「吸収↔反射」の関係性の中で視認されるのと違い、一方の「減法混色」は暗くなっていく混色なので、その出発点は明度100%の「ホワイト」であり、それに対して混色していくことで反射の表現を残していく混色手法です。

ところが一つ前のほうの「🅵 反射とは・・」で解説してきた中に、ガラス窓の前で部屋の中を覗こうとした時、太陽の光の反射で白っぽく光り輝いてしまって見えない、或いは窓ガラスが透けて見えてしまい、部屋の中が丸見えになる場合があると話しました。もしも光ってしまって見えないのであれば、それはまさに上の方で説明してきた「加法混色」のホワイトが該当すると受け取れます(汗)・・ところが立っている位置を少し移動しただけで、窓ガラスの反射は低減して、部屋の中が透けて見えます。

結果、反射と屈折の関係性に話題を変えて探索を進めていくことになります。

🅷 屈折とは・・

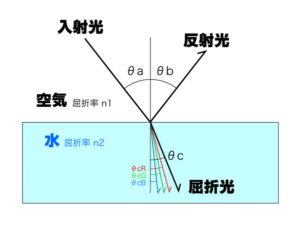

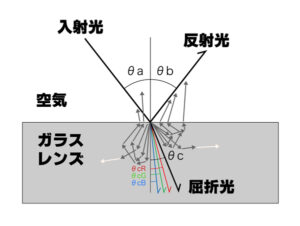

←異なる2つの媒質 (上の図では空気と水) の境界 (界面と言う) では、光の入射光は屈折します。この屈折の度合いは、2つの媒質の光学的な特性「屈折率n」の組み合わせ、及び界面への「入射角度 θa」により決まります (スネルの法則)。

←異なる2つの媒質 (上の図では空気と水) の境界 (界面と言う) では、光の入射光は屈折します。この屈折の度合いは、2つの媒質の光学的な特性「屈折率n」の組み合わせ、及び界面への「入射角度 θa」により決まります (スネルの法則)。

光が屈折率が小さい媒質 (空気 n1) から、屈折率が大きい媒質 (水 n2) に入射して進む場合、光は界面から遠ざかる方向に屈折します。

この時、媒質の屈折率 n は光の波長によって異なる値をとり、波長が短くなるほど屈折率 n は大きくなります。この結果、空気と水の媒質の屈折率が「n2<n1」に入射した光は、その成分の波長ごとに異なる屈折率で屈折していくことになります。

スネルの法則に倣えば「入射角 θa=反射角 θb」であり、入射角と屈折角の関係は「n1・sinθa=n2・sin θc」になり、その時の媒質「水 (n2)」を透過する光の屈折光は、その波長ごとに屈折角度「1.0 < n2R < n2G < n2B」という関係にあります。さらにその時媒質「空気 (n1):n1R=n1G=n1B」ということになります (但しあくまでも屈折率に限定した時の話)。

・・ではどうして光の波長が短いほど屈折率は大きくなるのでしょうか。

例えば5列縦隊で並んで行進する時 (向かって右端を1番とし左端が5番)、舗装した道路から砂場に入る時を想定します。この時、砂場に直進して進む場合には縦隊の速度が砂場にさしかかった時に落ちます。しかし斜め方向に砂場に侵入していった時、仮に一番先に1番の人が最初に砂場に足を踏み入れた場合、最も反対側に位置する5番の人の行進速度が変わらなければ「縦隊は1番の列を基準にして5番側が早く回っていく」結果、縦隊行進は砂場に入った途端に1番の列を基準に大きく右方向に (1番側に) 曲がって行進していくことになります。

これを式にすると「行進速度=歩調 x 歩幅」になる為「速度 (c) =振動数 (ν)・波長 (λ)」の関係になります。結果行進の歩調が速いほど歩幅は狭くなるので、振動数 (ν) が大きい場合、それは波長 (λ) が短いことを意味し、この時速度 (c) は低下する式の道理になります。

・・つまり波長が短いほど、光の屈折角度は大きい方向に曲がっていく。

これが「光の分散」の原理であり、上の図で言うなら媒質の水 (n2) を透過していく入射光は、その波長で言えば最も屈折角度が大きい「界面から遠い方向に屈折していく」原理になり、その時光の成分である波長は「RGB」別に (波長の振幅の相違から) 屈折角度が異なっていく結果、光は分散していく道理になります。

すると入射光が必ずしも100%透過できないと考えた時、屈折の結果次第で反射光が変化してくるなら、結局は透過光と反射光との関係性も掴んでいく必要があると気づきます。

🅸 反射防止と蒸着膜厚との関係・・

光の素性と反射、そして色の正体と屈折について学んできました。ここからは光学ガラスレンズに於ける蒸着コーティング層の研究へと進んでいきます。

様々な反射防止コーティングの名称や仕組みは、その総称として「ARコーティング (Anti- Reflection Coating)」の範疇に含まれますが、具体的な内容や目的、狙いなど、或いはその

名称も各光学メーカーが個別に決めています。

するとその原理は「反射防止」と分かっているものの、その対象や効果などはそれぞれの光学設計に極度に依存します。例えば後で解説する「シングルコーティング (単層膜蒸着コーティング層)」と言っても、その蒸着層の厚みや成分/配合などはバラバラですし、人の眼で視認できるその反射する色合いの相違や濃淡まで変わってきます。

特に前のほうの「🅵 反射とは・・」で説明したように、人は視覚的に眼で反射を視認して初めてそれを認知できますが、反射しているのにどうして入射光が透過できているのかダイレクトに意識が繋がっていません。つまり自分のコトバでこの現象を未だ解説できないのです。

・・そこでここから反射防止の原理について探っていくことになります。

フレネルの公式に倣えば1枚の光学ガラスレンズを入射光が透過していく時、そのままでは必ず表裏面で8%分の入射光が減じられ、且つその時「光学ガラスレンズ材内部への吸収」による

損失まで含めるとさらに透過光を失っていくしかありませんが、その透過率を向上させる技術が反射防止コーティング (ARコーティング) とまとめられます。

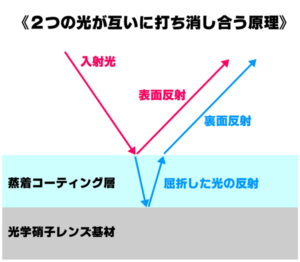

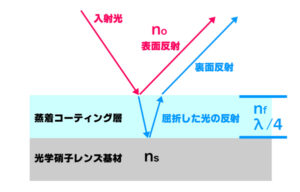

←左図は「ARコーティング」の基本概念の一つですが、入射光の表面反射に際し、蒸着コーティング層と光学ガラスレンズ基材との境界/界面で反射した光の反射を「裏面反射」と言い、蒸着コーティング層表面の反射「表面反射」とその「裏面反射」の2つの光で互いに打ち消し合う原理を利用したものが「反射防止」の基本的概念です。

←左図は「ARコーティング」の基本概念の一つですが、入射光の表面反射に際し、蒸着コーティング層と光学ガラスレンズ基材との境界/界面で反射した光の反射を「裏面反射」と言い、蒸着コーティング層表面の反射「表面反射」とその「裏面反射」の2つの光で互いに打ち消し合う原理を利用したものが「反射防止」の基本的概念です。

このように打ち消していかなければ、互いに無数に隣接する入射光を「表面反射」が妨げていく為、結果的に透過率を減衰します。

これは蒸着コーティング層を入射光が透過する際にも屈折率を伴うので、必ず屈折する原理を活用しており (従って上の図のように赤色入射光の透過は、その時ブルー色屈折光のように屈折して角度が変化する)、蒸着コーティング層を反射して射出してきた「裏面反射」との相乗作用によって打ち消すことで、透過率を上げていく考え方です。

(上図はイメージ図なので、厳密な計算値に基づくものではありません)

←つまり反射防止コーティングの仕組みは「蒸着コーティング層表面の表面反射と、光学ガラスレンズ基材の界面を反射してきた裏面反射との2つの干渉現象により反射波が相殺される」と理解できます (これを多光束干渉と言う)。

←つまり反射防止コーティングの仕組みは「蒸着コーティング層表面の表面反射と、光学ガラスレンズ基材の界面を反射してきた裏面反射との2つの干渉現象により反射波が相殺される」と理解できます (これを多光束干渉と言う)。

実際に模式図化すると左図のように互いに相乗効果が作用して透過光が光学ガラスレンズを透過していく道理が分かります。

仮に素の光学ガラスレンズが露わになっていると仮定すれば、透過率は92% (以下) になりますが (光学ガラスレンズ基材の内部に吸収される吸収光もあるから)、シンクルコーティング (単層膜蒸着コーティング層) では97% (以下)、さらにマルチコーティング (多層膜蒸着コーティング層) だと99.6% (以下) の透過率という単純計算になる道理です (光学ガラスレンズ1枚の場合)。

←この時「蒸着コーティング層の膜厚を計算したい」と考えると、薄膜層の上下で反射される反射光は、その相対的位相シフト (一つ前の左図のような干渉波) が180°になるよう設計されることが多いと仮定すれば、自ずと「その膜厚はλ/4の奇数倍になる」らしいのです。

←この時「蒸着コーティング層の膜厚を計算したい」と考えると、薄膜層の上下で反射される反射光は、その相対的位相シフト (一つ前の左図のような干渉波) が180°になるよう設計されることが多いと仮定すれば、自ずと「その膜厚はλ/4の奇数倍になる」らしいのです。

同様に薄膜「λ/4」の屈折率は「![]() 」から求められるようです。

」から求められるようです。

こういう数学的な計算はまるで意味が分かりませんが(笑)、いずれにしても屈折率から蒸着コーティング層の薄膜の厚みも逆算できる道理になります。

どうして厚みが気になったのかと言うと、膜厚の厚い/薄いの違いによって「反射光の色の濃さが変化し、同時にそれは反射光の波長域が変わっている」ことになるからです。

逆に言うなら、ARコーティング (反射防止コーティング) の基礎的概念は、膜厚 (λ:ラムダ) を1/4にセットしてくると相互干渉が始まり、表層面の反射光との相乗効果により互いに打ち消し合い、結果的に透過率が向上していくと言う原理があります (この原理を示す公式が前述してきたフレネルの公式です)。

従ってその1/4を敢えて逸脱していくと、反射率、或いは透過率はどう変化していくのかが気になるワケです (何にしても天邪鬼なので仕方ない)(笑)

例えばオールドレンズを光に翳して反射させた時、視認できる反射は、本当に薄いブル~な色合いに反射しているシングルコーティングがある一方、まるで宝石のように濃く映るプルシアンブル〜なシングルコーティングもあるからです。仮に前者の波長域が「480nm」とすれば、後者は「460nm」辺りかも知れませんが、このように具体的な波長帯域が変化します (単なる反射光の色合いの違いだけで終わらない話だから重要だと考えた)。

逆に言うなら、膜厚が薄ければ薄い色合いになり、膜厚が多ければ濃い色合いに蒸着コーティング層が仕上がるとも指摘できる一方、例えば膜厚を薄くしたままで「反射光を濃くする目的で使う=屈折率に影響を与えない」資料/鉱物も実際に顕在し使われていることが調べると判明しました。

結果見えてきた事柄は「同じ単層膜蒸着でも、膜厚の変化で対象とする波長域の屈折率を変化させられる」ワケで、それを計測して知らしめてくれたのが「株式会社エコートプレシジョン」様のホームページ内解説です。

この計測ではアクリル樹脂製基材に蒸着したシングルコーティング層「MgF2」の膜厚を5nm単位に変化させていくことで、その波長帯域の中でどのように反射率が変化していくのかを測定値としてちゃんと告知してくれました (こういう会社様がちゃんと顕在することにニッポン人として涙が出そうになります)・・計測値のグラフをチェックすると、確かに125.26nmの膜厚の時、大きくグラフが変異して反射率が変化したのが分かりました (波長帯域を横軸に、反射率が縦軸)!(驚)

つまり反射防止コーティングによって、結果的に透過率の向上が狙えるものの、その時「どのように波長帯域の中で透過率に変化を起こせさられるのか」が究極的な目的であり課題/命題なのだと理解が進みました。

その意味で一般的にネット上でサクッと解説されている「透過率の向上」だけに、とても終わっていない話であると肝に銘じた次第です(恥)

そしてこの探索で見えてきたのは「反射防止コーティング層の蒸着により反射してくる反射光の光彩は、その反射光の波長帯域と同時に、それ以外の波長帯域への透過率への向上や変化も、その影響度合いを狙っている」と理解できました・・これがRGB別に多光束干渉の原理 (屈折率まで変わる) を知ったリアルな現実からの学びです(汗)

・・つまり相互に干渉する多光束干渉の原理から、反射率は全帯域に変化を及ぼすのです。

例えばMINOLTA製オールドレンズ『緑のロッコール』の登場により、一時期的に流行った「グリーン色の光彩」の蒸着コーティング層の狙いは、一概に特定の波長帯域のみに限定して各光学メーカーが競っていた話ではなく、むしろどの波長帯域で何をどう変化させたかったのかは、それぞれ目的と効果がまるで別モノなのがようやく (十分に) 理解できました(汗)

必要であれば、ここで今一度「株式会社エコートプレシジョン」様のホームページ内解説をご覧頂ければ、単一のシングルコーティング層 (MgF2) なのに、その膜厚の変化によりどのように波長帯域と反射率の関係性に大きく変化が現れたのか信じられると思います。

それほど当方にとって非常に大きなインパクトをもつ解析検証のサイトであり、とても単なる反射光だけを捉えて、あ~だこ~だ大袈裟に語れるような話では決してなく、非常に奥が深く複雑で (膨大な計算値を伴う) 驚異的な世界の話なのが「蒸着コーティング層」なのだと理解できたのです(涙)

するとここで改めて理解が進んだのは「同一光学ガラスレンズの設計にしても、被せてきた蒸着コーティング層の質の違いで、ガラッと変化させることは不可能でも、一意的な光学設計の中での限定的な波長帯域内での変化を誘発できる/期待できる」つまり「同一モデルなのに、放つ光彩の色合いが変化してくる理由に根拠を見いだせた」と分かったのです!(涙)

結果、その当時、その光学メーカーは市場反応をみて、戦略的に被せる蒸着コーティング層をイジッて写り具合を調整していたことになり、それはまるで撮影して残る写真の写り具合から来る「顧客の印象操作狙い」だったことに結び付けられたのです!(涙)・・何故なら肝心な光学設計が微塵も変化していない以上、蒸着コーティング層だけで執れる戦略的変更には、限界があるとが分かったからです。

例えば仮に発売時点のモデルが放つ光彩がプルシアンブル〜だけだったのに、暫く経つと (後の製造番号帯の個体では) そこにアンバーの光彩が僅かに視認できるように変わったものの、そのモデルの最後期には再び変遷してパープルアンバーにて終焉したのかも知れません(笑)

この仮の話でストーリー性をムリヤリ与えるなら(笑)、発売当初は一般的な光学設計に倣っただけながら、すぐに市場反応を検証し、結果発色性のコントロールと共に解像度の補強で調整してきました。しかし予想よりも早く顧客の嗜好は明確化してきて、最終的に解像度を最大値まで狙うべく工夫してきたのが終焉期であり、その直後にとうとう新型モデルに切り替え継承していった・・なんて言う物語だって十分あり得るのです(笑)

この時、大手の光学メーカーならとっくに新型モデルに切り替えできたかも知れません (つまり光学設計自体をガラッと変更してきた) が、中堅企業であれば、そこまで光学設計を変える余裕がなかったかも知れません。それで仕方なく蒸着コーティング層の質の変化に頼らざるを得なかったと言えます。

・・コレ、当方にとり、とても感動的な結論だったりしました!(涙)

今までは感覚的に/視覚的に蒸着コーティング層が放つ光彩の違いを捉えるしかなかったのに、そこに根拠を得た探求と解説にまとめられたと述べているのであって、当方には衝撃的な結論づけなのです!

当方のようなまるで凡人な人間には、単に反射光の色合いが変化した程度にしか認知できなかったものの(恥)、その裏には「製造メーカーの途方もない果敢な挑戦と、血の滲むような決意と努力が光っている」のだと、今更ながら確信を得た次第です(涙)

・・皆様は、どのように感じ取られましたか???

いずれにしても、このような内容の話は、それら解説サイトにすればまるで熟知している方面の話でしかないのでしょうが、どうしてちゃんと告知して解説しないのか、安直に「透過率の向上」だけに済ませてしまうのか、ズブズブなドシロウトたる当方的には納得できなかったりしますね(涙)

但し、何処までズブズブなドシロウト相手に深く解説すれば良いのか、気が済むのか、その辺りの判断にまた迷うのもリアルな現実たと思うので、或る意味致し方なしとも思います・・。

🅹 より具体的な反射防止コーティングで捉えると・・

一つ前の解説で、蒸着コーティング層が放つ光彩は単にその反射光の色合いだけに限定して、その波長帯域を捉えてしまってはイケナイと理解できました。そこで前述でせっかく登場したので、当時のMINOLTA製オールドレンズが一番最初に狙っていた『緑のロッコール』のグリーン色の光彩を放つ蒸着コーティング層について探求してみようと思います。

実際1958年にMINOLTAが世界初として開発した「薄膜蒸着コーティング技術」たる「アクロマティックコーティング層」は、今までの当方認識から「薄膜蒸着だけを指して捉えていた」点が根本的に間違っていたことが分かりました(恥)

実際1958年にMINOLTAが世界初として開発した「薄膜蒸着コーティング技術」たる「アクロマティックコーティング層」は、今までの当方認識から「薄膜蒸着だけを指して捉えていた」点が根本的に間違っていたことが分かりました(恥)

・・素直に、正直にお詫びします!(汗)

そもそも反射させることで透過率を向上させていくと言う概念の基礎的部分がまるで理解されていなかったからイケナイのです(恥)・・申し訳ございません!(涙)

右上の掲載写真は、当方が過去に扱った個体からの転載写真ですが、1958年に発売したMINOLTAの標準レンズ『AUTO ROKKOR-PF 58mm f/1.4《前期型−II》(SR/MD)』です。

←するとこの時1958年時点でMINOLTAが世界初を謳って開発を世の中に告知した薄膜蒸着技術は「複層膜での薄膜蒸着技術」を指します。単層だけでグリーン色の光彩を薄膜蒸着していたのではありません (つまりモノコーティングであると明言できます)(汗)

←するとこの時1958年時点でMINOLTAが世界初を謳って開発を世の中に告知した薄膜蒸着技術は「複層膜での薄膜蒸着技術」を指します。単層だけでグリーン色の光彩を薄膜蒸着していたのではありません (つまりモノコーティングであると明言できます)(汗)

(左図は1960年時点のカタログから抜粋してきました)

これは「アクロマティックコーティング」のコトバだけでネット検索するとヒットしてくる「写真レンズに対するAchromatic Coatingについて (西野 久著)」の記述論文を基に考察しようとした時に、当方自身がまるで理解せず、勝手に思い込んでいたのがイケナイのです(汗)

・・本当にスミマセン!(詫)

そもそも「achromatic (アクロマティック)」とのコトバは「a + chromatic」の連結であり「a (否定) + chromatic (有色相/色調) =色調を持たない状態」なので、アクロマティックコーティング層と言えば「無色調の蒸着コーティング層」を、或いは光学ガラスレンズそのモノを指して、アクロマティックレンズと言えば「2枚以上の貼り合わせレンズ、或いは近接レンズ (接着されていない状況)」を対象にして、述べている表現になるとようやく理解しました(汗)

これは前のほう「🅴 光とは・・」で解説した時に登場した、フラウンホーファーレンズによる (レンズの光学設計概念上の状態を指すコトバとして)「achromat (アクロマート)」な状態を指しますが、この状態は、光学ガラスレンズが「光の三原色:RGB」のうちのRとBの2色の波長 (特にC線とF線を使い) に対して、「横波である軸上色収差について補正されている状態」を指し、色別/波長別の結像位置がズレてしまう問題を合致するよう補正できている状態を表します。

何しろ光の透過なので、何かRGB別にどれかの色合いで光線を入射させて調べるしかありません(汗) 物理的に調べる手段として、これもまたフラウンホーファーによって発明された「光の分光時の暗線 (つまり光の吸収線) 」活用により「C線:H (水素) つまり赤色 (656.27nm)」を分光器でスペクトル分解して輝線 (スペクトル) を入射させます。同様「F線:H (水素) つまり青色 (486.133nm)」もあり、他に「e線:Hg (水銀) つまり緑色 (546.074nm)」など、全部で15種類の光線が用意されています。

つまりe線を追加して軸上色収差を補正していった時、その光学ガラスレンズの状態を指して「apochromat (アポクロマート)」であると言い、そのように仕向けられた光学設計のレンズを指して、アポクロマートレンズと呼びます (つまり事実上軸上色収差を補正しきってしまったレンズ)。

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

ちなみに一般的に光学ガラスレンズの設計時など、レンズ単独な状態での焦点距離を指す時に使うのは「d線:He (ヘリウム) つまり黄色 (587.562nm)」ですが、実は今までの解説のように「C線やF線にe線を使う軸上色収差の追求」に対し、その一方で「ISO7944:1998 Optics and optical instruments – Reference wavelengths (JIS B7090:1999 同格)」では、何と認めておらず、光学機器基準波長についてe線とd線のみを定義しつつも、附則として将来的に眼鏡類も含めe線に一本化するとしています!(驚)

つまりISO7944:1998でe線のみを基準波長として必ず使う旨、告知したにも関わらず、未だにd線のみ、或いはd線を併用している企業が顕在しているとの現況に瀕し、周知徹底に対し課題を抱えているらしいのです。なおこの告知はアッベ数の光の分散についても定義しているので、光学ガラスレンズの設計に際し、モロに影響を受けます (まるで津波レベルの話)(汗)

・・つまり未だ規格は発展途上のまま、なのが俎上にあがりました。

従って15種類も使う輝線/スペクトルの中で、国際的に定義されている波長はたったの2つ

・・e線とd線のみで、しかも将来的にe線に集約します!(驚)

未だ勉強がまるで進んでいないので憶測でしかありませんが、これは例えば軸上色収差で言うなら、次に説明する予定の一次軸上色収差を超越して、最も複雑で難関な二次軸上色収差の検査時に最も効果が現れ、それは詰まる処、先にこのような国際準拠を決めてしまう話ではなくおそらくその時代の工業技術水準に見合い、最も厳密を極めるe線に限定した光学系の検査水準に、国際的にもまとめようとの努力なのではないかと、勝手に受け取っています(汗)

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

従ってC線とF線の2つの波長で軸上色収差を補正したこの状態を指して、アクロマートであると指摘できるのですが、実は厳密に言うとこの時の状態は「一次軸上色収差」が補正されているとの表現に至ります。

つまり「軸上色収差」は、光が光学ガラスレンズを透過していって光軸に交差する時「一次:光軸上での各色波長が交差する点で位置ズレ/色ズレする状況」を表し、さらに「二次:各波長別での多光束干渉まで含む、色の分散/屈折などから受ける様々な影響まで含めた色ズレが起きている状況」の2つがあるのです。

そしてそもそも「光は電磁波なので、波動/波長であり、その中で横波である」ことを認知する必要があります。横波は物質が介在しない真空中でも直進できますが、縦波である音は空気も含めた物質が介在しない限り進むことができません。

これは振動方向と波長たる波の進行方向が垂直に位置する波 (つまり横方向) だからです。水面の波紋や光線に電磁波も同じで真空中で伝わる横波です (音は真空中では伝わりません)。

するとではどうして、右上の写真では、緑の光彩を強く放つ『緑のロッコール』なのでしょ

うか???

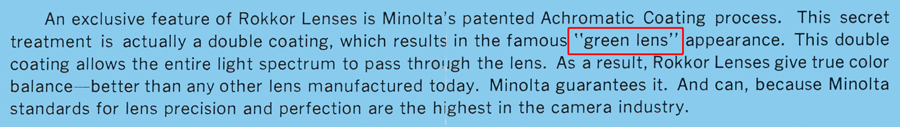

↑上の図は、MINOLTA製一眼 (レフ) フィルムカメラ「SR-T101」が発売された、1966年時点のレンズカタログ (英語版) からの、アクロマティックコーティングに関する記述部分の抜粋です。一部を和訳すると「ミノルタが特許を取得したアクロマートコーティングです。この秘密のコーティングは二重コーティングで、有名な「グリーンレンズ」のような外観を生み出します。この二重コーティングにより、光の全スペクトルがレンズを透過します」になりますが、赤枠で囲ったように「グリーンレンズ」と自ら告知しているのです。

↑上の図は、MINOLTA製一眼 (レフ) フィルムカメラ「SR-T101」が発売された、1966年時点のレンズカタログ (英語版) からの、アクロマティックコーティングに関する記述部分の抜粋です。一部を和訳すると「ミノルタが特許を取得したアクロマートコーティングです。この秘密のコーティングは二重コーティングで、有名な「グリーンレンズ」のような外観を生み出します。この二重コーティングにより、光の全スペクトルがレンズを透過します」になりますが、赤枠で囲ったように「グリーンレンズ」と自ら告知しているのです。

要はこの製品の狙いは、まさに当時のカタログに記載されているとおり「優れた透過率だけでなく、単層コーティングではえられないグリーン領域にわずかに膨らみのある反射特性や、有害な紫外線のカット効果は、理想に近い忠実なカラー再現を実現してきました」と説明しており、続く文面の中では多層膜化/マルチコーティング化に於いても、アクロマティックコーティング層は絶えず変化し、進歩を続けている旨述べています。

要はこの製品の狙いは、まさに当時のカタログに記載されているとおり「優れた透過率だけでなく、単層コーティングではえられないグリーン領域にわずかに膨らみのある反射特性や、有害な紫外線のカット効果は、理想に近い忠実なカラー再現を実現してきました」と説明しており、続く文面の中では多層膜化/マルチコーティング化に於いても、アクロマティックコーティング層は絶えず変化し、進歩を続けている旨述べています。

・・つまりこのカタログ記載が、実は真のポイントだったと、ようやく理解できました!(汗)

MINOLTAの『緑のロッコール』=グリーン色の光彩を放つから・・と当方がまるで信じ込んで、思い込んでいたのが拙いのです!(恥) 英語版カタログを和訳して初めて気づくとは、マジで情けないです!(恥)

このカタログ記載内容をちゃんと咀嚼すれば、グリーン色の光彩を放つ理由は「反射特性」しか指しておらず、その一方で紫外線域のカット効果を挙げており、それは単層膜の蒸着では得られないとまで明記しています(汗)

←例えばの話ですが、左図グラフのような反射率特性を持つような、2つの層で蒸着コーティング層を蒸着してしまうアクロマティックコーティング層があっても良い話になるのです (想定図)。

←例えばの話ですが、左図グラフのような反射率特性を持つような、2つの層で蒸着コーティング層を蒸着してしまうアクロマティックコーティング層があっても良い話になるのです (想定図)。

仮にこの左図に拠れば、反射光が強いのはパープルからブル~域の光彩で、そこに僅かにグリーン色の光彩が浮かぶ微妙なモノコーティング (複層膜コーティング) の蒸着として、アクロマティックコーティング層だと述べても辻褄が合います。

従って反射光が強ければ強いほど、その近辺の波長帯域での透過率が上がっていると受け取ることができるのです。

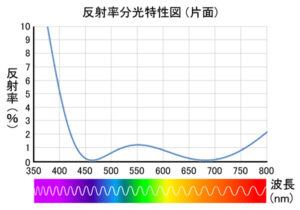

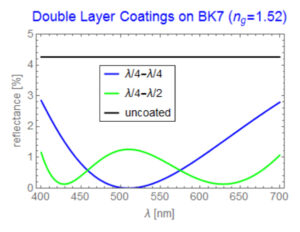

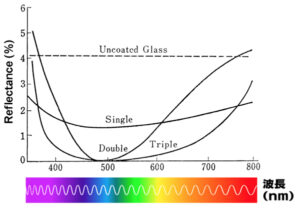

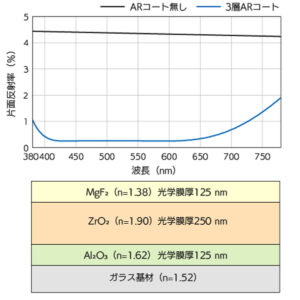

←さらに左図は今度はCarl Zeissのカタログ「About the reduction of reflections for camera lenses (カメラレンズの反射低減について)」のP46より、掲示されているグラフを抜粋してきました。

←さらに左図は今度はCarl Zeissのカタログ「About the reduction of reflections for camera lenses (カメラレンズの反射低減について)」のP46より、掲示されているグラフを抜粋してきました。

このグラフから受け取られる蒸着コーティング層が放つ光彩が見えてきます。

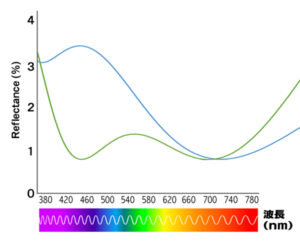

先ずグラフ中央に注釈されている「━━ λ/4-λ/4」或いは「━━ λ/4-λ/2」がこのグラフ上で明示している被せられている蒸着コーティング層を示します。一方「━━ uncoated」は、この対象物たる光学ガラスレンズ基材が素のままにノンコートだった場合の反射率であることが掴めます (λはラムダと読む波長を表す記号です)。

ノンコートの場合は全波長帯域に渡り、凡そ4.2%の反射率です (黒色の線)。さらにこの注釈から「━━ λ/4-λ/2」が露出面側の第二層目の蒸着コーティング層であり、光学ガラスレンズ基材の上にダイレクトに被せられている蒸着コーティング層が「━━ λ/4-λ/4」である点も掴めます (第一層目の蒸着コーティング層)。

すると「Duble Layer Coatings」との表記から、このモノコーティング (複層膜蒸着コーティング層) が放つ光彩は「強いグリーン色の光彩の中にレッドパープルの光彩が入り混じる」ことが分かり、相当カリッカリの解像度を持つものの、その発色には忠実性を強く求めたコントロールなのが見えてきます(汗)

さらに「BK7 (ng=1.52)」との記載から、光学ガラスレンズ基材の硝材が「BK7」と確定します (G線の屈折率:1.52ng) を狙って、この硝材をチョイスしてきたことまで記されています (硝材とは光学ガラスレンズの基材たるガラス種別です)!(驚)

逆に言うなら、どうして前述のほうで「━━ λ/4-λ/2」が露出面側の第二層目の蒸着コーティング層だと確定できたのかと言えば、光学に於いて「λ (ラムダ)」は波長記号なので、1サイクルの波長の半分が「λ/2」になります。一方「λ/4」は1/4の波長サイクルと理解できるので、物理的には波長1サイクルの中で長い領域を持つほうが上層に位置するらしいです (ッて言うか、この説明をネット上で読んでいても、未だ???だったりですが)(汗) なお「λ/4」のみ複数層被せてくることもあるようです (要は波長相手なので、屈折率と膜厚の問題だから)

・・これはネット上検索でも同じ結論になり「λ/2が上層」とヒットしてきますが、これ以上その根拠を探ろうと挑戦すると、否応なしに数式計算を強いられるのが分かった為(笑)、今回はパスしますゥッ!

・・とにかく光学ガラスレンズの蒸着コーティング層の順番で言うなら「λ/2」が上層確定(笑)

なおこの左図に示したCarl Zeissカタログからの引用グラフは「achromatizing」の文字が含まれる為「色消し効果=アクロマティック概念」をまるで指している結果を検証したグラフだったのが、その解説文から分かります。しかも続く文章を読めば「━━ λ/4-λ/2」が露出面側の第二層目でありながら「MgF2」であり「屈折率:1.3%」であると明記しており、この濃いグリーン色の光彩を放つ蒸着コーティング層が「MgF2の蒸着コーティング層」なのまでまるで確定してしまいます!(驚)

つまりMINOLTAが開発した薄膜技術たる「アクロマティックコーティング層」とは、おそらくですが (解析グラフを観ていないので) 前後玉裏面側の露出面の蒸着コーティング層こそが「フッ化マグネシウム蒸着層」であり、それは前回バラして実際に取り出した光学ガラスレンズを直に触って視認して調べた結果から「光学系第1群前玉の裏面側だった」ことは、前述の当方ブログサイトで解説した標準レンズ『AUTO ROKKOR-PF 58mm f/1.4《前期型−II》(SR/MD)』でも説明しました (右写真はその時に撮影した前玉裏面の写真)。

つまりMINOLTAが開発した薄膜技術たる「アクロマティックコーティング層」とは、おそらくですが (解析グラフを観ていないので) 前後玉裏面側の露出面の蒸着コーティング層こそが「フッ化マグネシウム蒸着層」であり、それは前回バラして実際に取り出した光学ガラスレンズを直に触って視認して調べた結果から「光学系第1群前玉の裏面側だった」ことは、前述の当方ブログサイトで解説した標準レンズ『AUTO ROKKOR-PF 58mm f/1.4《前期型−II》(SR/MD)』でも説明しました (右写真はその時に撮影した前玉裏面の写真)。

・・つまり同じ露出面でも、このモデルは前玉裏面側露出面を指していたとの確定です(驚)

逆に言うなら、このMINOLTAの初期発売時のモデルですら「前玉の表面たる露出面側には、パープルアンバーな蒸着コーティング層が既に被せられていた」とも指摘でき、その結果経年劣化進行に伴い裏面側のアクロマティックコーティング層だけが、光学清掃で全剥がれしてしまった時、残念ながら『緑のロッコール』の要素は消えてしまい、単純なパープルアンバーな光彩しか放たない個体へと変異してしまい、今も市場にゴロゴロ出回っている事実に整合性が執れ、辻褄が合ったと言えるのです。

このような道理を根拠を以て解説できるとは、まるで当方自身予想だにしておらず、ここまで探求を深化させてきて、本当に良かったと感心しきりです!(汗)

・・そしてさらなるオドロキに辻褄が合いました!(驚)

前のほうでご紹介した「写真レンズに対するAchromatic Coatingについて (西野 久著)」の記述論文の中で、まさしく「低屈折率の光学ガラスレンズに蒸着するほど、MgF2はアクロマティック効果を最大限に発揮できた」と、その検証結果の結論を述べていたのです。

試しにイジワルして光学ガラスレンズカタログで調べてみると「間違いなくBK7 (a) のg線屈折率:1.52669ng」であり、低屈折率の光学ガラスレンズであることが確実です。それでいてアッベ数は「64.14vd」なので (アッベ数50〜55vd以上なので)、硝材としてクラウンガラスなのが掴めますから (アッベ数50〜55vd以下はフリントガラスの鉛ガラス)、まさに合成石英ガラスのインゴットから削り出された塊の一つだったことまで確定です!(涙)

ちなみに上のほうで左図に掲示したCarl Zeissのカタログからの複層膜蒸着時の抜粋グラフは、実は「Wの字を描く、MgF2コーティング層の典型的な反射率曲線」であり、低屈折率:1.38ndを誇るほぼ唯一に近い鉱物資料、合わせてほぼ可視光域全般に対応できる、とても優れた蒸着コーティング層なのです。

且つそれに2つ目の蒸着コーティング層として「V曲線を描く」前出 Carl Zeissのグラフは、見ると「500nm」の波長に突出してV字型である点からして蒸着している蒸着コーティング層の資料は「Al2O3 (酸化アルミニウム)」であると推測できてしまいます (光学業界では、特異なV字曲線を描く特徴として有名なようです)。

つまり光学ガラスレンズ:BK7に、1層目の「Al2O3」を蒸着してきて、さらに2層目として「MgF2」なのが掴めました。そしてそのカタログの記載を読めば、位相屈折の原理から互いに同一の反射率へと仕上がっていくのだとの記載があり、且つそれは前のほうで解析実測していたグラフのように「蒸着コーティング層の膜厚の変異で波長全体に及ぶ反射率の変化が起きる」が故に「MgF2の膜厚をλ/2としていた」整合性まで辻褄が合ってしまい (当たり前の話ですが)、まさに反射防止コーティングの原理そのままに、蒸着コーティング層ですら設計していくのだと掴めたのです!

・・或る意味、おそらくは光学ガラスレンズの設計よりも、とんでもなく大変な世界!(怖)

このように具体的な波長と反射率の曲線を探索することで、むしろその蒸着コーティング層に使っている鉱物資料の確定すら適う話になっていくのが・・楽しいのです!(笑)

・・こんなに素性がバレてしまうなんて、嬉しすぎッ!(涙)

何でも良いのです!(涙) 当方が大好きなオールドレンズの光学系の素性が少しずつ判明していけば、余計に、さらに倍増して、慈しみの想いが増していってしまうワケで、それこそが楽しみでもあり、とても貴重なオールドレンズの大切なロマンの一つなのです!・・それでいいんです!(涙)

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

・・なおここで🅸で前述した「多光束干渉」の原理について補足したいと思います。

どうして補足解説する必要があるのかと言うと、実は当方自身が最後の最後まで「何故、

反射しているのに透過が促進されると言い切れるのか」について、まるで確信を以て納得づくで捉えられていなかったからです!(恥)

・・コレ、マジッでとッても恥ずかしい事実だったりします!(恥)

なんだかんだ偉そうに語っていたクセに、その心の奥底で疑心暗鬼なままに平気で語っていたことを暴露しているワケで、恥ずかしくないワケがありません!(恥)

それは「反射防止コーティングで反射しまくっているのに、どうしてその放っている光彩の透過率までが上がる原理だと言いまくれるのか???」との純粋な疑念に納得できる根拠を見いだせていなかったと言う・・醜態です(恥)

逆に言うなら、ここまでの解説を入力している最中でも、当方はまるで思考錯誤を何十回も繰り返している中で入力し続けていたのです!(恥)

それは「屈折率なのか反射率なのか」と言う、非常に紛らわしい (しかし明らかにまるで異なる事象に対するコトバ) 使い方に惑わされ続けていたからなのです(汗)

屈折したから反射したのか、反射したから屈折したのか???・・当方はこの同道巡りの中で喘ぎ続けながらこの解説を入力し続けていたのです!(恥)

ところが、よ〜く、本当によ〜く熟考を重ねると、前のほうで説明した「エネルギー保存の法則」があるではありませんかッ!(笑)

入射光が空気中から (空気層の媒質から) 蒸着コーティング層に照射して透過していく時「入射光=透過光+吸収光+反射光+遮蔽光+反射光=100% (つまり1n)」なので(汗)、それぞれに「率」が介在するだけの話でしかありません・・光の透過に際し、他の要素が存在しないのです!(笑)

するとこの概念に立った時、反射光で光彩を放っている光の裏側で、透過していく光量に合わせて屈折光が存在し、且つ極々僅かに吸収して失っていく道理も学びました。さらにまるで全反射しても、それはフレネルの公式から「表面反射で4%+裏面反射で4%=8%」ですから残りは「屈折光+吸収光+透過光」しかありません。

つまりどんなに反射しまくっても、光学ガラスレンズ1枚あたりの表裏面は、その吸収光を鑑みても、入射光の凡そ「89.5%弱が透過していく」ことにしか導かれません(笑)

要は「反射も屈折もまるで同時に起きている」ワケで(汗)、それを反射と屈折との順番にまでこだわりを抱いてしまったから間違いの元だったのです(恥)

光が空気層の媒質から物質に当たる時、その入射角度は法線と呼ぶ「境界面に垂直な線」に対する角度で決まります。結果、入射光の入射角度と反射光の反射角度は互いに一致する道理になりますが、その話と「屈折」を混在させてきたから思考錯誤に陥りました(恥)

「屈折」は媒質の屈折率に依存しているワケで「媒質の屈折率が決まっている」点からも、まるで別モノの話だったのです(笑) 空気層の屈折率は0ですが、蒸着コーティング層や光学ガラスレンズには、それぞれの屈折率がその種類によって一意に決まっています。

もしも蒸着コーティング層の設計の正確性、或いは蒸着時の薄膜の膜厚に対する厳密性をキッチリ担保できるなら、現在の技術レベルで「99.9999%の透過率を誇る」との告知すらまるで現実味のある話でしかないことになります(汗)

これが実は、冒頭のほうで述べてきた「人は反射でしか光を捉えられない (宿命)」からくる弊害の一つで、反射しているのにどうして透過していると明言できるのかとの「まるで思考錯誤な意識的に、或いは理論的に疑念を抱き錯覚していた」と指摘できる話なのです(恥)

どんなにMINOLTAの『緑のロッコール』がグリーン色に美しく光彩を放っていようとも「前玉の裏面を透過してしまった透過光は、最悪でも89.5%弱が生き残っている」との道理だったのです(笑)・・もちろんリアルな現実には、反射で失った入射光は極々僅か1%前後の話なので、前玉を抜けていった光は、そのほぼ98%程度が第2群に向かっていると言えてしまうのです!(笑)

このような導きを与えてくれた概念こそが、🅸で前述した「多光束干渉」の原理であり、そもそもの「ARコーティング」の基礎的概念に含まれていたハズなのに、あ~だこ~だ考えて疑っていた当方が悪いのです!(恥)

あぁ〜、恥ずかしいッ! コトバの綾にグルグルと絡まれ翻弄されまくっていた自分が、マジで恥ずかしいですぅッ!

・・ゴメンナサイ!(涙) go・me・n-na・sai!

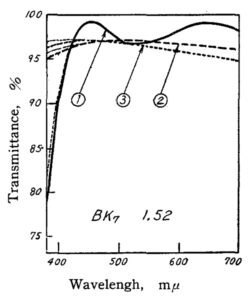

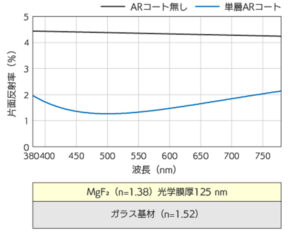

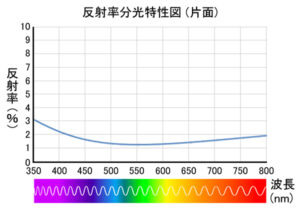

右図に示したのは前出「写真レンズに対するAchromatic Coatingについて (西野 久著)」記述論文の中に載せられていた、光学ガラスレンズ基材「BK7 (屈折率:1.52)」へのアクロマティックコーティング層による「透過率」を示すグラフです。

右図に示したのは前出「写真レンズに対するAchromatic Coatingについて (西野 久著)」記述論文の中に載せられていた、光学ガラスレンズ基材「BK7 (屈折率:1.52)」へのアクロマティックコーティング層による「透過率」を示すグラフです。

・・こちらは反射率ではなくて透過率ですッ!

光学ガラスレンズ基材の上に被せられている蒸着コーティング層は「Sb2O3 (三酸化二アンチモン)」が1層目で、次に表層面に「MgF2 (フッ化マグネシウム)」を2層目として蒸着している実施例です。この状態をアクロマティックコーティング層として右グラフでは①の黒色太線で表しています。また②はマゼンタコーティングの大きな破線曲線で、③の小さな破線曲線がアンバーコーティングとのことです。

(但し②と③の蒸着コーティング層の資料が開示されていません)(汗)

するとこの透過率グラフを観た時、確かに①のアクロマティックコーティング層の曲線は、

510nm〜560nm辺りに中底を迎えるM字型曲線であり、前述したCarl Zeissカタログに掲載されていた反射率のグラフ、資料「MgF2」のW曲線の底部分に近い (510nm) ことが分かるのです (実施内容が違うので同一にならないし、そもそも反射率と屈折率はその対象内容が違います)!(驚)

つまり反射率を示すグラフと右図の透過率グラフとで、そのピーク値の波長が510nmで、ほぼ同一値に来ている点で「確かに透過している」と明確に指摘できることが判明したのです!

・・この510nmは可視光帯域のグリーン色の帯域中心に近いからです (つまり少し濃い目のグリーン色の反射が見えていると断言できる)。

驚くことに、反射によって透過光の光量を失っているにしても「透過率のグラフでは97%

近くまで透過率が上がっているのは間違いない」からです!(驚)

信じられないなら、右図の①の黒色太線に記されている③の矢印辺りから垂線を、下の方に落としてみると分かります。凡そですが510nm過ぎ辺りに交わるハズです (つまり510nm辺りで透過率が低下しているものの、それは横軸で97%近くに一致する)(汗)

そして今一度、Carl Zeissの「Duble Layer Coatings」グラフの掲載をチェックして下さいませ。今度は逆の場所 (反射率) のほうでピーク値を観ていきます。

W曲線を描いていた資料「MgF2」のフッ化マグネシウムによる蒸着コーティング層は、そのW曲線の底部分の波長帯域に対し「透過率が向上した」が故に、Wの字型にグラフ化しています (つまり底部分は反射率が0.2%のレベル)・・可視光帯域の凡そ430nm辺り、或いは620nm〜640nm辺りにピークを迎えているのが分かります。つまりパープルの波長帯域とアンバー領域であり、この事実が表すのは「パープルとアンバーがほぼ反射せずに透過しきった」と結論づけられるのです。

それは同じように前出右図の「透過率」のグラフでも、近似した位置にピークを迎えていることからも補強されます!

一方光学ガラスレンズ基材にダイレクトに蒸着していた「Al2O3 (酸化アルミニウム)」の蒸着

コーティング層は「V字曲線」を執り、これもV字型の先端部分で透過率が劇的に向上して

います (こちらはおそらく0%の反射率)。

何とこの位置は「510nm」辺りでV字型の突き当て底なのであり、その場所の可視光帯域は「まさに少し濃い目のグリーン」なのです!(驚)

つまりこれらが示すのは「反射した光の光彩以外の波長帯域に対して、劇的な透過率の向上が狙えた」と指摘でき、この2つの蒸着コーティング層により「結果的に可視光域のほぼ主要帯域で透過率を上げられた」との答えが導き出されるのです(涙)

・・そうです! 当方自身が観ている角度を間違えていたのです!(恥)

反射光ばかりに気を取られていた為に、透過していく道理に疑念を抱いてしまった自分が悪かったのです(恥)

・・皆様は、これらの解説でどのように受け取られましたか???

これが多光束干渉の概念の基礎部分であり、互いに波長が干渉し合って共に透過/直進していく中で、その直進性が増大される原理「つまりそれこそが、灯台の反射鏡をフレネルレンズに入れ替えた:横波の法則=フレネルの公式」なのだとしても、実は🅵でとっくに説明済みだった内容なのです(笑)・・あぁ〜恥ずかしい!(恥)

フレネルレンズの拡大プレートを使って、文字を大きく映して読めるのは「文字印刷に照射した光が反射して、色成分の波長の原理が働き、フレネルプレートを透過する時、直進性を強められているからハッキリ大きく読める」と言う、まさに反射光の原理そのモノだったのです。

こうだから前のほうで指摘したとおり「自分の眼と指と感触で認知できない限り、前に進めないアホな整備者モドキ/崩れ」なのだと言っているのです(笑)

🅺 MgF2は、蒸着コーティング層の中で何処に居る・・

これでようやくですが (恥ずかしい) モロに眩いほどに光彩を放つ反射光を視ても、決して惑わされずに(笑)、いよいよここから蒸着コーティング層の真髄へと深く入っていきます。

先ず最初に誤解を防ぐ意味から挙げておきますが、あくまでも「言葉尻」的にどうしても誤解を避けられないとして、光学に於ける「ソフトコーティング」と「ハードコーティング」を紹介しておきます。もちろんどちらも共に顕在しています。さんざん解説してきたアクロマティックコーティング層だけが、ソフトコーティングの代表の如く扱うべきでもありませんね。

逆に言うならハードコーティングですら「薄膜蒸着」なのは必至なので、重要なのは「何の資料 (鉱物) を使い蒸着したのか」であり、その「膜厚」がポイントなのは明らかです。

もっと言うなら「膜厚が厚ければハードコーティングになるなどの受け取りは、まるで誤解を招きかねない」と自覚する必要があり、そう言う感覚や意識を捨て去るべきです。そもそも膜厚の変化で屈折率まで変わってしまうのですから、単なる「ソフト/ハードのこだわり」だけで捉えるべき要素ではないことは、100%間違いありません。

要は「ソフトコーティング/ハードコーティング」のコトバと表現は、こと光学に関する限り、辞書から消し去るべきなのです(汗) 特に眼鏡業界でのネット上解説が氾濫している為、これらのコトバや表現が頻繁に検索にヒットしてきますが、今回解説を続けている光学ガラスレンズに於いては、その「ソフトコーティング」と「ハードコーティング」は、必ずしもそれら眼鏡業界の説明と一致してきません。

特に眼鏡業界での「ハード」との言葉尻は、或いは表現には、物理的にも化学的にも直接外気に接する中での防護や防汚などが含まれているので、オールドレンズで光学ガラスレンズが格納筒内に格納されている状況下での、光学ガラスレンズが空気層に触れている/接している環境とはまるで違います。

当方が今までオールドレンズをオーバーホール/修理してきた中でも、相応に多くの方々がこれら表現に似たこだわりをみせつつ関わってきました。しかし光学ガラスレンズの蒸着コーティング層に対して「ソフト/ハード」を、安直に結びつけて意識しないほうが経験上、とても良いと思いますね・・つまりこの受け取り次第で、下手すると間違ったオールドレンズの管理手法を採っている人達が多いことを、ここで述べておきます。

そしてオールドレンズに於いて、光学ガラスレンズは必ず金属材や樹脂材などの格納筒、或いは格納環 (リング/輪っか) に格納され実装している点、合わせてその結果、金属材からの様々な影響の他、オールドレンズ内部に塗布されているグリースや固着剤などと共に「締付の部材とその締め付けるチカラ、特に金属材から影響を受ける応力反応」との関係性にも脅かされ続けていることを、十分に承知して頂く必要があります!

単独で外気に晒されている眼鏡の話とはまるで世界が違うので「光学ガラスレンズに対する話」と一括りにまとめて混同するのには、相応の注意が必要です。

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

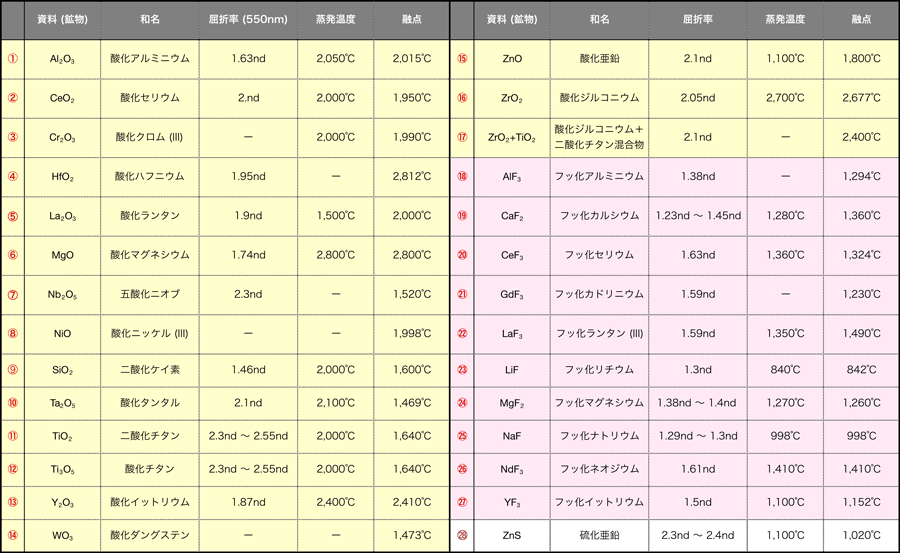

↑上に挙げた一覧表は現在までに使われ続けている蒸着コーティング層の資料 (鉱物) です。

↑上に挙げた一覧表は現在までに使われ続けている蒸着コーティング層の資料 (鉱物) です。

色付の資料が酸化物で、 色付資料がフッ化物になり、無色が硫化物です。

ここに挙げた資料だけが活用されている話では決してありませんが、それでも全部で28種類もあります!(驚)

例えば国内光学メーカー製品の中でワリと認知度が高い旭光学工業製オールドレンズ「SMCシリーズ」などの蒸着コーティング層は7層の積層蒸着ですし、或いは当時の富士フイルム製モデルの中で採用されていた「EBC (Electron Beam Coating)」は11層にも及びます。

もちろん海外では旧西ドイツのCarl Zeissでも、当然ながら11層〜14層レベルを達成していたので、上の一覧のような種類が顕在することは理にかなっています。

ところがオールドレンズの光学ガラスレンズへの蒸着で最も活躍している資料は、意外にもそれほど多くなく、一般的にはせいぜい8種類程度の話のようです。もちろん光学ーカーによって一様に同一ではないので、それら資料を特定するのは難しいですが、一つだけ明確な傾向が窺えるポイントがあります。

・・それは「MgF2 (フッ化マグネシウム)」です!

この蒸着コーティング層の資料として使う「MgF2」は、材料自体は無色透明、或いは白色ですが、そもそも蒸着コーティング層に使う資料の材料の時点の「材の色合い」は、蒸着コーティング層に対して全く影響を及ぼしません。何故なら、加熱して溶解させるからです。一覧でも分かりますが、融点は1,260℃であり、蒸発温度も1,270℃なので、溶けるとすぐに蒸発が始まります。

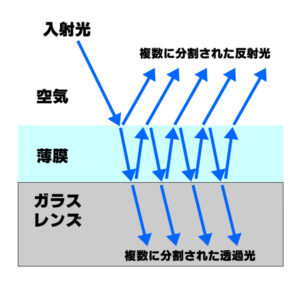

←さらに前のほうで説明してきたとおり「蒸着コーティング層の膜厚によっても屈折率が変化する」根拠は、🅷と🅸でも説明してきました。

←さらに前のほうで説明してきたとおり「蒸着コーティング層の膜厚によっても屈折率が変化する」根拠は、🅷と🅸でも説明してきました。

「多光束干渉」(左図のグレー色の矢印) 或いは「光の分散 (屈折も含む)」もそうですし、一方で「吸収光として消えていく光」(左図の白色矢印) もあります。

もちろんこれらの事象は「光の三原色:RGB」の波長として起きている話ですから、例え

無色透明に蒸着が完了しても、製品としてその光学ガラスレンズを「人間が見た時」本当にそのまま無色透明のままに見えるのかは、必ずしも一致しません。

それが左図の模式図であり「多光束干渉」であり「光の分散」と波長との関係性なのです。そして何度も指摘しているように「人は反射でしか認知できない」点に於いて、膜厚や相互干渉から何色かを帯びて見えてしまうこともあるのです。

もっと言うなら、当然ながら観ている時の周囲の光の照射環境/条件すら、反射光の色合いの変化に大きな影響を与えてくるのは、前のほうで解説した「スーパーで買ったお肉の色合い」の話で歴然です(笑)

あたかも何も根拠や基準を見いだせないではないかと叱責を受けそうな話ですが(笑)、しかしリアルな現実はそう言うお話しなのです(汗) 例え「グリーン色の光彩」を放っていても、それは濃いグリーンなのか、エメラルドグリーンなのか、或いは明るいグリーンなのかなど、そういう微妙な違いはあくまでも「そのように見えている自分の眼 (或いはその時の撮影環境)」の問題なのかも知れないのです。

その意味で指摘するなら、そもそも当方が前のほうで大きな思いちがい、受け取りミスを犯していた話とまるで同じで、厳密には電子検査機械設備で精査しない限り本当の光彩などは確定できないのです(笑)

然しだからと言ってグリーン色は決して黄色には見えないしパープルにも見えない・・と言うのは、いくら人の眼でも間違いありません(笑)

つまりそういう明確な発色性の相違は捉え方としてOKにしても、微妙な色合いの変化や相違にあまりにもこだわりすぎても意味がないと言うお話です。そこに前述した「多光束干渉原理/光の分散/人の眼による反射認知」などが関わってくる点を「前提」として覚えている必要があると述べているのです。

「MgF2」の話に戻ります。ではどうして光学面でも技術発展著しい今現在ですら、この資料が大活躍を続けられているのでしょぅか (そう言う受け取り方が必要なのです)。

その答えは「低屈折率 (1.38nd〜1.4nd)」と「透過波長帯域:ほぼ可視光帯域の全般」さらに、もしかしたらこれが一番有用なのかも知れませんが「機械的強度/熱力学的安定性:高硬質と耐久性、熱衝撃に強く/熱膨張係数が低い」と言う要素です。

実はこれらのコトバの意味がそれなりに伝わっていないと、蒸着コーティング層の話を進めていっても何も残りません。

皆様が光学ガラスレンズの光学設計や光学系構成に一喜一憂するのに比べ、意外にも蒸着しているコーティング層の話になると興味関心が薄れるのは、実はそういった背景があるのかも知れません(汗)

それをある程度で十分ですが克服しない限り、実は光学設計者の意図を光学系構成図から汲み取ることすら難しくなってきますし、もっと言えば任意のオールドレンズの変遷の中で、前期型〜後期型の中で変異していった蒸着コーティング層が放つ光彩の変化に、自ら抱く憶測すら (当方と同じように)、まるで見間違ってしまうと言えます。

もっと本質的なことを言うなら、光学設計者の企図は、決して光学設計だけに非ず、蒸着コーティング層の狙いまで見据えて、ようやく設計当時に狙っていた描写性能に到達できていたと考えられます。

或いは前述のように時代の変遷とともに、顧客の嗜好の変化とともに、蒸着コーティング層の質を変更していった経緯もあったりしますから、光学系構成図に固執せず蒸着コーティング層にまで、学びの知見を広げていくのはとても良いことだと思います。

・・これらの要素について順番に説明していきます。

蒸着コーティング層が低屈折率であるほうが良いのは自明の理で「蒸着する先の光学ガラスレンズ自体が、媒質としての自身の屈折率を有するから」と指摘でき、且つ光学設計者が狙う光学設計に最も適したその当時入手可能な光学ガラスレンズ基材を使い、研削/研磨して仕上げてから被せてきている蒸着コーティング層だからです。

或る意味、極端な表現をするなら「光学ガラスレンズ基材に蒸着する蒸着コーティング層の屈折率はゼロ%でも良い、それが理想だ!」みたいな話です(笑)

もちろん多光束干渉を狙った逆転発想で蒸着コーティング層自体の屈折率を期待して被せてきている場合も十分考えられますが、こと「MgF2」に関しては、間違いなくそのような屈折率は期待しません(笑)

ここで当方が相変わらず気になって仕方ない問題があります。以前当方が整備した『緑のロッコール』のアクロマティックコーティング層を、光学清掃時に全剥がししてしまった事実です。

ここで当方が相変わらず気になって仕方ない問題があります。以前当方が整備した『緑のロッコール』のアクロマティックコーティング層を、光学清掃時に全剥がししてしまった事実です。

この時、当方がいつも行う光学清掃4工程を実施した際、グリーン色の光彩を放つ蒸着コーティング層が全面に渡り、ス~ッと一発で消えてしまいました(涙)・・ゴシゴシではなく「まるでひと拭き」で、まさにノンコート状態に堕ちてしまったのですッ!(怖)

いえ、もっと正確に言うなら、もしかしたらそれは「無色透明なMgF2蒸着層」だったのかも知れないのですッ!

・・何を言いたいのか???

つまりこのMINOLTA製オールドレンズの前玉裏面は、アクロマティックコーティング層が確定しているにも関わらず「その二重に蒸着してある蒸着コーティング層の中身と順番が開示されていない」ことが問題なのですッ!

この点について、誰一人真正面から挑もうとしないから、未だに悶々している次第です(笑)

確かに前のほうでご紹介した「写真レンズに対するAchromatic Coatingについて (西野 久著)」論文内では、間違いなく「MgF2」は露出側であると明記していました (光学ガラスレンズ基材とMgF2でサンドイッチ化している真ん中の2層目はSb2O3:三酸化二アンチモン)。

もしもこの記述をそのまま剥がれた前玉にも適合させて考察するなら、多くの場合でMgF2が無色透明なら「Sb2O3こそがグリーン色の正体」としか受け取りようがありません(汗)

ところがネット上で散々「Sb2O3」を調べても無色透明としか説明されておらず、せいぜい膜厚が厚くなった場合のみ色調に変化が現れるとしか記されていません(汗)

つまり資料として「Sb2O3」を蒸着しても、グリーン色の光彩を強く放つにはあまりにも根拠が低すぎるのです。

そもそもアクロマティックコーティング層に関する前出の論文内には「反射について、一言も緑色のコトバが記されていない」点について、この論文で述べているアクロマティックコーティング層とは『緑のロッコール』以前のモデルに関する記述であったとも考えられるのです。

(実際1957年時点の記述なのが記されている)

・・再び振り出しに戻ってしまいました(汗)

そこで視る角度を違え「MgF2」が蒸着される位置/何層目なのかの確定と、合わせて単層膜/複層膜/多層膜 (三層膜) の実施例について複数をネット上を探っていくことにしました。

すると発見しましたッ!「三層反射防止膜について (前沢秀憲・中島伍雄著:1966年受理)」です。

この論文で光学ガラスレンズに蒸着する、反射防止コーティング層について記述しており、且つ単層膜/複層膜/三層膜のそれぞれについて明確な実施例を示し、且つそれぞれの反射率曲線グラフもちゃんと掲示しています。

この論文を読んだところ、或いはもっと言うなら数多くのネット上探索から「凡そ多くの反射防止コーティング/ARコーティングに於いて、露出面側はMgF2になることが多い」と結論づけできました!(涙)

それは前述してきたとおり「MgF2」の特徴の中で最大のメリットは「薬品や湿気に強く、熱衝撃/熱膨張係数が低いなどの機械的強度含め、膜の堅牢性が高い」合わせて低屈折率であること、そしてほぼ可視光域全般をカバーする透過率の高さを誇ることは、既にご案内済です・・ッて言うか、ここに来てようやく「MgF2」の一番のポイントに挙げられている要素が、蒸着膜の堅牢性であることを確信しましたッ!

逆に言うなら、低屈折率の資料は他にも同じフッ化物の中に顕在し (酸化物や硫化物には顕在しない)「AlF3 (フッ化アルミニウム) / LiF (フッ化リチウム)」などが「MgF2」と同率かそれ以下の屈折率ですが、肝心な蒸着膜の堅牢性に大きな問題を抱えている為、露出面側には使えないのです (ここで言う堅牢性には耐湿性も含まれる)(汗)

だからこその (ほぼ) 唯一無二の存在が「MgF2」だと理解できるのです。ここでもこの章の冒頭で述べたように「蒸着膜の強度にソフト/ハードの概念をあてがってはイケナイ」のは、特に化学的に水分による溶解性や、光学ガラスレンズ内からの陽イオン溶出を防御すべき問題を抱えているが為、言葉尻に惑わされ「堅牢性」と言う、光学ガラスレンズ表層面に蒸着する蒸着コーティング層の本質を見間違ってはイケナイと述べているのです。

結果「蒸着コーティング層の露出面 (外気に触れる側のこと) = MgF2」は、確定せざるを得ません!・・むしろ光学ガラスレンズ基材の表層面にダイレクトに「MgF2」を蒸着してくるのは、単層膜蒸着を除いて特殊、或いは特にオールドレンズ向け光学ガラスレンズには大変少ない処理だと分かりました (決してゼロではないから)。

・・振り出しから一歩前進ですッ!(笑)

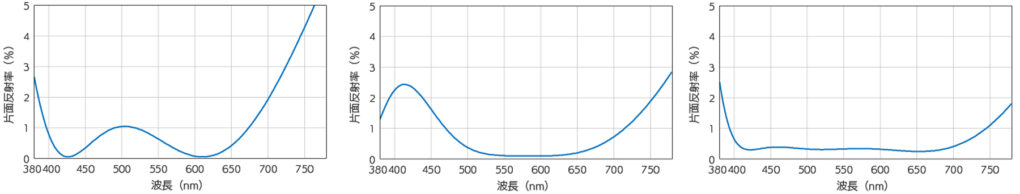

←前出論文掲載グラフに可視光域分光スペクトルを足して表しました。

←前出論文掲載グラフに可視光域分光スペクトルを足して表しました。

こちらの曲線グラフは論文記述によると、反射率の理論的計算値を元にグラフ化しています。

対象となる光学ガラスレンズ基材は「BK7 (屈折率:1.52nd)」なのが論文内の記述から確認できました。

従ってBK7のノンコート状態での反射率は、相変わらず4.2%ほどなのが他の曲線グラフとも同じです。単層膜 (Single) では緩やかな曲線で反射率は凡そ1.4%辺りの為、この単層膜に蒸着している資料が「MgF2」であり、その屈折率とも近似しています (180°位相の為)。

また複層膜 (Double) では光学ガラスレンズ基材の上にダイレクトに被せられるのは「ZnS (硫化亜鉛)」や、前のほうで登場した「Sb2O3 (三酸化二アンチモン)」をやはり挙げていますが、これらは光学ガラスレンズ基材への固着強度に問題があるとして一般的ではないと述べています。

・・確かにそのとおりで、蒸着コーティング層の堅牢性に問題を抱えていたのが、まさにアクロマティックコーティング層の欠点であったのかも知れません。

そして三層膜 (Triple) では、やはり外気に触れる露出面側1層目を「MgF2」とし、2層目に「SiO (一酸化ケイ素) / ZrO2 (酸化ジルコニウム) / ZnS (硫化亜鉛) / CeO2 (酸化セリウム) / Nd2O3 (酸化ネオジウムIII)」を挙げています。さらに光学ガラスレンズ基材に上にダイレクトに被さる資料に「CeF3 (フッ化セリウム) / SiO (一酸化ケイ素)」とのことです。

この曲線グラフを見ていくと、先ず「MgF2」だけの単層膜蒸着コーティング層のカーブだけは、様々なネット上の情報とほぼ同一です。

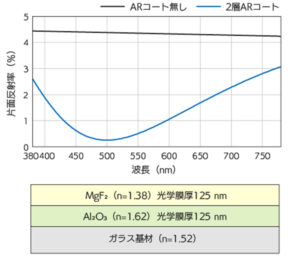

←左の曲線グラフは株式会社ニデック様のホームページから引用させて頂きました[6]。

←左の曲線グラフは株式会社ニデック様のホームページから引用させて頂きました[6]。

実施例に使う光学ガラスレンズ基材は、その屈折率からおそらく同じBK7です。

但しARコート無しの反射率が水平線ではないので、この曲線グラフは「理論的計算値からトレースしたグラフでなく実施例」だと分かります。

当然ながら膜厚も論文掲載グラフと同一ではありません。

そのように理論値と実測値との開きがあっても、このようにこれら2つの「MgF2」曲線は、ほぼ510nm辺りを底にして反射率曲線を描く特性を持つことが確認できました!(涙)

←同じくニデック様の掲載反射率曲線グラフから引用した複層膜 (Double) 蒸着コーティング層の曲線グラフです。

←同じくニデック様の掲載反射率曲線グラフから引用した複層膜 (Double) 蒸着コーティング層の曲線グラフです。

実施例で使っている光学ガラスレンズ基材も同じBK7なのが屈折率:1.52ndで分かります。

光学ガラスレンズ基材の上にダイレクトに蒸着したのは「Al2O3 (酸化アルミニウム)」です。「Al2O3」は薄膜の場合、多光束干渉により「薄い青色」に見えることがあるとしています。

先の論文の曲線グラフ (理論値) に比較すると、実測値ではV字型の尖り方が緩やかに変わるのが分かりますが、そもそも資料が理論値とはまるで違いますし、論文の結論づけでは「複層膜は適していない」としていたくらいですから、比較対象にすること自体に懸念が残ります (三層膜の論文なので複層膜を対象にしていない)(汗)

←やはりニデック様からの引用です。なにしろニデック様の解説は、当方のようなズブズブなドシロウト向けに配慮した素晴らしい企業姿勢なのが、これらのホームページ掲載内容からして、まるで知らしめられています(涙)

←やはりニデック様からの引用です。なにしろニデック様の解説は、当方のようなズブズブなドシロウト向けに配慮した素晴らしい企業姿勢なのが、これらのホームページ掲載内容からして、まるで知らしめられています(涙)

きっと商売相手様はプロ集団であるハズなのに、専門用語張りに攻めない処に「企業姿勢」を感じ取れます(祈)

同BK7の光学ガラスレンズ基材に三層膜 (Triple) として蒸着してきました。間サンドイッチ化してきたのは「ZrO2 (酸化ジルコニウム)」です。

理論値の論文でもこの中間層にこの資料「ZrO2」が挙げられていました。屈折率:1.90ndととても高いですが、基本的にこの資料は無色透明です。

然し曲線グラフを見ていくと650nm辺りから反射率が上がっていく結果、この蒸着コーティング層が放つ光彩はレッドが強めに表れるパープルアンバーなのが掴めそうです(涙)

↑ニデック様が同じページに掲示している4層〜7層膜での実施例を示す曲線グラフです。

↑ニデック様が同じページに掲示している4層〜7層膜での実施例を示す曲線グラフです。

㊧の曲線グラフはまさにパープルアンバーの中に強くグリーン色の光彩を放つ蒸着コーティング層なのが分かります。㊥は少々パープルが強めのアンバーを含む光彩、㊨はとても薄いレッドパープルな蒸着コーティング層が妄想できます。

如何ですか??? もぅ皆様は、蒸着コーティング層の反射とその光彩の発色性についてプロレベルなみですョ!(驚)

反射率曲線グラフが視えてくると、それはイコール透過率曲線グラフを裏で妄想している話になるので、㊧は可視光帯域の両側で透過率が高い特性、㊥は可視光帯域の中間域全般を担う透過率、そして㊨はほぼ可視光帯域全体を収める、それこそ液晶ディスプレイなどの製品化向けに期待できそうな特性なのまで見えてきそうです(笑)

・・そぅ考えると、何だか楽しそうに思えませんか???(笑)

但し、今まで敢えて解説を避けてきた要素があります・・それは「入射角度」です(汗) 理由は光学ガラスレンズ基材に対して垂直に照射するのか、斜め方向から照射するのかなどにより、実はここまで説明してきた曲線グラフの曲り具合はガラッと変わることがあります(汗)

(もちろん光学ガラスレンズ基材以前に、蒸着コーティング層への入射角度が問題)

ちゃんと原理があるので決して説明できない内容ではないのですが、いろいろ調べていくと最も重要な要素が開示されていない点について、その「入射角度」までこだわりようがないと、最終的に結論づけせざるを得なかったのです。

・・それは、蒸着資料に何を使うのか、製造メーカーが開示していないからです(涙)

実はおそらく企業秘密的な意味合いのほうが強い要素なのだと勘ぐりますが、肝心な蒸着資料の部分がスッポかされたままに、反射率の曲線グラフが開示される場合が非常に多いのです(汗)・・その意味で、当方は前述の株式会社ニデック様の企業姿勢に、まるで惚れ込んだようなものです(笑)

🅻 反射防止コーティングに使う資料とは・・

いよいよ佳境に入ってきました。反射防止コーティングに最も頻繁に使われる資料についての探索を行っていきます。

前のほうで株式会社ニデック様のホームページを引用させて頂きましたが、今回引用させて頂くのは東海光学株式会社様です[7]。こちらの会社様も解説ページを多数ご用意頂き、しかもやはり蒸着資料をちゃんと開示した上で反射率の曲線グラフを載せていらっしゃいます。

・・浮気状態ですッ!(汗)

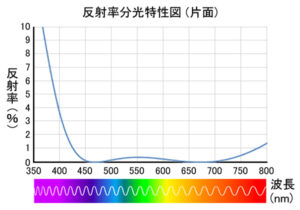

この会社様のホームページをご覧頂くと分かりますが、今までこのブログで解説してきた内容をサクッと簡単に説明しています。以下に単層膜/複層膜/多層膜別の蒸着コーティング層が示す反射率分光特性図を載せていきます。

❶ 単層反射防止膜

光学ガラスレンズ基材:

光学ガラスレンズ基材:

BK7 (屈折率:1.52nd)

第一層:MgF2 (フッ化マグネシウム)

(屈折率:1.38nd)

単層膜での蒸着なので、蒸着コーティング層は一層のみになり、蒸着コーティング層の資料は「MgF2 (フッ化マグネシウム)」です。

この曲線グラフも、他の (ネット上での) 単層膜曲線グラフに似たように、緩やかに550nm辺りに底を迎える曲線を描いていると考えます。但し、反射率が特に短波長域に3%を僅かに超える特性を示している実施例です。すると僅かに赤味を含むパープルの光彩を放っている蒸着コーティング層として仕上がっているのが掴めます (具体的な蒸着膜厚は分かりませんが、但しλ/4-λ/2のように捉えています)。

どうしてそのように捉えているのかと言うと、フレネルの公式から波長の山から底までの、

1/2波長 (λ/2) と、さらにその半分に分割した長さの1/4にあたる波長 (λ/4) を相互に蒸着していくことで、実質的に入射光は (その透過時の屈折や分散、吸収まで含め) 半分の波長分ズレている (つまり180°の) 位相で透過していくことを指して「位相フレネル」と言うらしいのです(汗) 従って「λ/2」との表記になるようなのですが、納得づくで理解しているのかと問われると、いわゆる知ったかぶりだったりッ!(笑)

光学ガラスレンズ基材:

BK7 (屈折率:1.52nd)

第一層:MgF2 (フッ化マグネシウム)

(屈折率:1.38nd)

第二層:ZrO2 (酸化ジルコニウム)

(屈折率:2.00nd)

同じ光学ガラスレンズ基材を使い、その上にダイレクトに「ZrO2」を蒸着してきています。

膜厚は第一層「MgF2」がλ4-λ2 (要は半分の厚さ) に対し、第二層「ZrO2」はさらに半分に

なってλ4-λ4です。屈折率が2.00ndと高屈折率の資料を使ってきていますが、実はこの「ZrO2」を二層目に蒸着する複層膜蒸着コーティング層のパターンが、意外にもネット上の

検索でヒットする率が高いです(汗)・・調べてみると、それだけ多用されている組み合わせのようです (もちろんそのまま各光学メーカーが採用しているとは限らない)。あくまでも「ARコーティング」の範疇で探索するとヒット率が高い組み合わせと言うだけのお話しです(汗)

そして実は実は・・なのですがッ! この「ZrO2」を蒸着したコーティング層は「淡い黄色を帯びる」らしく (但し多光束干渉によるものなので、蒸着コーティング層自体は基本的に無色透明)、さらにこの資料 (鉱物) の魅力は、その高い屈折率も然る事乍ら、実は常温で最も高い機械的強度を持つらしく、アルミナ (酸化アルミニウム) よりも優れているとの事。さらに破壊強靭特性も併せ持ち、高い耐熱性 (融点:2,700℃) を誇るものの、酸素イオンが移動するクセを持つため、それが意味するのは「光学ガラスレンズ基材への蒸着に際し、露出面側に使えない」らしいのです(汗)・・それは「酸素センサーに活用されている」くらいのレベルらしく、オドロキです(笑)

結果、まるでこの実施例のように光学ガラスレンズ基材の上にダイレクトに被せられる立場には、とても適している資料なのが納得できます。

然し、上の反射率分光特性図の曲線グラフを見ると・・相当に強くパープルな光彩を放っているのが間違いありません。次にその反射光に色味をく吠えているのはレッド域です。そして微かにグリーン色の反射もグラフからつかめますが、それはレッドよりも弱めの印象です。

そして前述した「淡い黄色みを帯びる」ことがあるとの情報は、この曲線グラフを見る限り特徴的に顕れているように見えません (つまり600nm辺りに膨らみを持つ為、その反射光まるでゼロではないことは間違いない)(汗)・・つまりここがポイントで「多光束干渉」の結果、このような曲線グラフに結実したと言えるワケで「単純に蒸着資料が〇〇だから、蒸着コーティング層が放つ光彩の色合いは◉◉だと明確に指摘できない!」と言うのがリアルな現実な話のように受け取れます(汗)

その意味で言うなら、前のほうに掲載した時のニデック様の同じ複層膜での反射率分光特性図の曲線グラフから妄想できる、蒸着コーティング層が放つ光彩の色合いとは、その曲線グラフのカタチが違うのです。

・・「資料が同じなら」と言う仮説を、捨てるべきかも知れませんッ!(涙)

❸ 多層反射防止膜

光学ガラスレンズ基材:

光学ガラスレンズ基材:

BK7 (屈折率:1.52nd)

第一層:MgF2 (フッ化マグネシウム)

(屈折率:1.38nd)

第二層:ZrO2 (酸化ジルコニウム)

(屈折率:2.00nd)

第三層:Al2O3 (酸化アルミニウム)

(屈折率:1.60nd)

いよいよ三層膜での蒸着です。第一層と第二層の膜厚は同じままに、第三層をλ4-λ2としています。要は半分−1/4−半分とサンドイッチ化している積層蒸着により、位相180°に仕上げて、入射光の透過率を維持せようと試みている設計です。

三層膜になったので、前の複層膜で光学ガラスレンズ基材の上に位置していた「ZrO2」に代わり、今度は「Al2O3」が光学ガラスレンズ基材の上にダイレクトに蒸着されます。従って必然的に「剥がれにくさが求められる」のは節理とも言え、同じように高い機械的強度を持ち、耐酸性能力が高く、2,015℃と言う高い融点を持つことも高温特性が良いことになります。そして何よりも様々な資料の中で希少な「耐ガスバリア性能」と言う、結合剤を含まない単結晶質である点も大きな魅力で、アウトガス (内部に封入されていた気体や揮発性物質を放出する性質) やスプラッシュ (加熱による気化に際し飛散する性質) に優れている点で、真空蒸着含め蒸着コーティング層の資料としての使い易さを備えていると指摘できます。

そしてやはりこの組み合わせでの多層膜は「ARコーティング」の検索ヒット率の高さ同じなので、相応にポピュラーなパターンなのかも知れません。

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

このように探索を続けていくと「ARコーティング」と言う薄膜蒸着に於いて、相応に使われている資料が集約されていることに気づきを得ました(汗)

前のほうで挙げた28種類が使われている中で、頻繁に活躍している資料は「12種類」

さらにその中から凡そ定番的な使われて方をしている、なくてはならない資料は「5種類」

ではないかと受け取れます。

↑上の表は、現在ネット上で調べられる昨今使われる頻度が高い蒸着資料 (鉱物) の一覧です。屈折率:1.60ndを堺に、以上を高屈折率で 色付、以下を低屈折率の 色付と、それぞれ分けて昇順で並べています。

↑上の表は、現在ネット上で調べられる昨今使われる頻度が高い蒸着資料 (鉱物) の一覧です。屈折率:1.60ndを堺に、以上を高屈折率で 色付、以下を低屈折率の 色付と、それぞれ分けて昇順で並べています。

上の一覧表を見てすぐに気づかなければイケマセンが、意外にも低屈折率で必ず蒸着されていると言っても過言ではない「MgF2 (フッ化マグネシウム)」よりも、さらに低い屈折率の資料が2つあります(汗)

❽ NaF (フッ化ナトリウム):

主に紫外線域を含むUV領域で使われることが多いらしいですが、その屈折率は1.29nd 〜1.3ndと「MgF2」よりも低いです(驚) 基本的に無色透明ですが、膜厚が薄い場合、多光束干渉による影響を受け「青色〜緑色」への変異が現れる場合があります。

また堅牢性が高いので、光学ガラスレンズ基材の上にダイレクトに被せられると考えるものの、実は「蒸着工程の厳密性の相違により、内部にガスを含有しかねない懸念も残る」結果、それは「剥がれ易さ」に繋がることから、むしろ露出表層面への蒸着のほうが多いようです。

❾ LiF (フッ化リチウム):

一般的に屈折率:1.3nd (或いは1.36nd) であり、やはり「MgF2」よりも低いですが、こちらは膜厚が厚くなると、多光束干渉による影響を受け「青色〜緑色〜黄色」とプリズム現象の変異が現れる場合があります。同様堅牢性は単体では敵わないので、露出面側に使う場合、別途保護膜 (TiO2やSiOx/亜酸化シリコンなど) の蒸着が求められます。

❿ MgF2 (フッ化マグネシウム):

もう何回も説明しているので今さらですが(笑)、低屈折率:1.36ndに膜厚による多光束干渉に極端に影響が顕れず (せいぜい僅かに青味がかる程度)、何よりもその堅牢性、熱衝撃性の高さ/熱膨張係数の低さが圧倒的で、凡そ単層膜蒸着コーティング層に使われる頻度は筆頭クラスです!(驚)

また単層膜に限らず、凡そ複層膜や多層膜まで含め「外気に触れる露出面側に使える利便性の良さ」は圧倒的ですッ!

⓫ SiO2 (二酸化ケイ素):

いわゆる巷で呼ばれている「シリカ」材です。或いは無水ケイ酸、ケイ酸、そして酸化シリコンなどと呼ばれることもあります。もちろん合成石英硝子材の主成分という立場は覆せません(笑) 他、研磨剤 (でいつもお世話になっておりますです、ハイ) 増粘剤/充填剤/添加剤など、活躍の場を選びません(笑)

・・世渡りが上手くて勝ち組ですねッ!(笑)

やはりその屈折率の低さから蒸着コーティング層にはとても適しています。もちろんその堅牢性の高さも折紙付きで、酸やアルカリなど化学薬品への耐性も高く、化学的に安定している材料です。融点は今までこのブログでも解説してきたとおり1,600℃なので僅かに高めです。

また特に眼鏡などの用途では露出面側の蒸着コーティングに適しています (光学ガラスレンズの露出面にも使われることがある)。さらにオモシロイのは、は巻くまでの積層数を増やすことで、光学ガラスレンズ基材との屈折率差を低減できる特性もあり、特に多層膜の4層〜7層に使われることが多いようです。

本来無色透明ですが、多光束干渉による影響は他の資料同様顕れます。

⓬ LaF3 (フッ化ランタン):

ランタンなんて言う名前が付随すると屈折率が高い、或いは屈折率の調整に効果があると思いがちですが、低屈折率:1.59ndです(笑)

やはり膜厚が厚くなってくると「僅かな黄色みが現れる」特徴を持ちますが、基本的に屈折率の微調整にとても利便性が高い資料のようです。さらに可視光帯域の中で光の吸収が少ないと言う特徴もあり、昨今の「非球面レンズ」に多用される (今ドキに) 利便性を備えた資料でもあると言えそうです。

❶ Al2O3 (酸化アルミニウム):

この資料も頻繁に登場しているので説明は不必要でしょうか(笑) 高屈折率と共に化学的な安定性から使われる機会がとても多い資料です。SiO2やTiO2と同様、その堅牢性から露出面側への蒸着コーティング層として使われることもあるようですが、特に光学ガラスレンズ基材の上にダイレクトに蒸着する用途に、昨今無くてはならない資料になっているようです。

❷ MgO (酸化マグネシウム):

当方のようなドシロウトレベルでは、パッと見で「MgF2」を連想して、勝手に (そのまますぐに) 思い込んでしまいますが(笑)、蒸着時の膜厚が薄い場合「青色」或いは厚い時「黄色」が色味として増してくる特徴があるようです。健気にひたすらに、ほぼ無色透明を貫き通す「MgF2」よりも、その扱いは難しいのかも知れません(汗)

透明性が高く堅牢性/固着性も十分な資料ですが、残念ながら露出面側には耐摩耗レベルで弱さを持つ為、使えません。やはり保護膜の必要性に駆られる資料の一つでしょうか。

❸ NdF3 (フッ化ネオジウム):

価格的に化学的に安定している資料なので、ジックリ蒸着時間をかければその堅牢性を発揮できますが、その際光学ガラスレンズ基材側の高温度帯も求められる為、使うシ~ンは限られてくるようです。薄膜で薄く蒸着させてきた時「僅かに青味がかる」特徴があるようです。

❹ Y2O3 (酸化イットリウム):

基本的に無色透明ですが、多光束干渉の影響を受けてきた時に「微かに白色を帯びてくる」特徴があり、使うシ~ンが限られてくると考えます。融点が2,410℃なので、高温度帯での仕様にもまるでビクともしません。一般的なオールドレンズに使われているのかどうかは調べられませんでした。

❺ HfO2 (酸化ハフニウム):

まるで聞いたことがない資料です(汗) 融点が2,812℃ととんでもない高温度帯です!(驚) やはり多光束干渉時に影響を受けて「青紫色」に色味を帯びることがあるようです。昨今ではフィルターほの蒸着コーティング層として多用されている資料の一つらしいですし、凡そ多層膜の中で使う資料のようです。

❻ ZrO2 (酸化ジルコニウム):

前述した堅牢性の高さと屈折率の高さから多用される資料の一つです。但し「白色」或いは「淡い黄色み」を帯びてくるようなので、膜厚の調整に厳格化が必要で、特にアンチグレア分野では必須の資料だったりします(汗) 「ARコーティング」として光学ガラスレンズ基材に被せてくる場合も同様、蒸着温度の設定が大変難しいようですが、その温度管理と共に膜厚設計によって様々な光彩を放つ色合いを狙うことも可能なようです。

特に前のほうでさんざん反射率分光特性図の曲線グラフを複数眺めてきて、蒸着コーティング層が放つ光彩の色合い (つまり反射光) に「同一資料ながら、その反射光の色合いに一貫性を感じられない」ことから、おそらくそこに強く関与している要素とは・・「蒸着手法/蒸着温度/膜厚」・・で変わるのですが、ここでも再び当方はまた忘れていましたッ!

・・それは屈折率ですッ!

蒸着する蒸着コーティング層の屈折率や、そもそも反射する時に入射光が突き当たる先の光学ガラスレンズ基材の屈折率によっても、必然的に多光束干渉は、その反射光の光彩の色味を変化させてきます。

❼ TiO2 (二酸化チタン):

非常に高い堅牢性を持ち、且つ無色透明、高屈折率で、多光束干渉の影響を受ける条件も他の資料と同じですが、実は光学ガラスレンズ基材との相性があるらしく「MgF2」のような汎用性の高さはもっていないようです。蒸着先の光学ガラスレンズ基材との相性さえ適えば、そく高屈折率の特性から特に多層膜での使用用途が多いように感じられます。

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

ザッと蒸着コーティング層に使う資料について簡単な解説をしてきましたが、これらの内容はあくまでも当方の受け取りだけなので、一概に適切な説明になっているのか否か確証はありません(泣)

しかし、例えば株式会社ニデック様のホームページ記載のとおり、特にこれらの中からさらに厳選した❶、❻、❼、❿、そして⓫ の「5種類の資料」については、圧倒的に「ARコーティング」としての活用頻度が高いとのお話しですし、蒸着コーティング層の色味としても、多光束干渉はともかく、薄い青色〜緑〜淡い黄色〜赤紫まで、チョイスできることが、少なからず見えてきたという印象です(汗)

但し、そうは言っても単層膜はほぼ「MgF2」の独壇場ですし(笑)、複層膜にしても「MgF2」は必至で、そこに多いのが「Al2O3」だったりする為、一部の論文で述べられていた「敢えて位相ズレを処置する蒸着設計」も活用されているとの話なので、もぉ〜こうなると当方の出る幕ではありませんッ!(笑)

するとここまで探求してきて「そもそもの情報としての一次資料 (鉱物ではなく本当の情報)」が発見できていない為、未だ確定できませんが、MINOLTAの『緑のロッコール』の蒸着コーティング層は、確かに前玉裏面側は間違いなかったにしても (他に後玉の裏面側にもグリーン色です) 、或いは様々な論文やCarl Zeissのレンズカタログからも「複層膜蒸着」だったのは、ほぼ確定ですッ!

そして結論的に、そのアクロマティックコーティング層の露出面側への蒸着も「MgF2 (フッ化マグネシウム)」で確定になります・・すると残るは「光学ガラスレンズ基材の上に被せてきた資料は何なのか???」が、今後の探究心を相変わらずくすぐっている始末なのです(汗)

何故なら、その資料 (鉱物) こそが「グリーン色の正体」だからです。そして究極的には、前玉の光学ガラスレンズ基材の硝材すら未だ掴めていない点で、これら2つの謎が残っている限り

当方の探究心は未だ満たされないままなのです(涙)

その膜厚設計と蒸着時温度設定により、多光束干渉の影響から来る色調調整が可能との話なので (つまりそういう要素こそが、蒸着コーティング層の設計そのモノを指す)「ZrO2」がグリーン色の光彩の真犯人である可能性は未だ捨てきれませんが(汗)、やはり「膜厚と屈折率に光学ガラスレンズ基材の硝材」が、障壁として眼の前に立ちはだかっているのがリアルな現実なのですッ!(涙)

・・ウ〜ン、悔しいですねぇ〜ッ!(涙)

なおこの先には収差に関する研究に挑戦してみたいと思いますので、一旦ここで探求の解説を中断します・・申し訳ございません。

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

もしもここまでお読み頂いた方がいらしたら、本当にお疲れ様で御座いました。

・・超長文なので大変でしたね、ご心痛、お察し申し上げます(涙)

そして・・本当にありがとう御座いました!!!

=========== 参 照 情 報 ===========

[1] 手づくりの伝統工芸品「江戸硝子」ガラスの歴史『発祥〜日本への伝来』 ☝

[2] 希土類材料研究センター ガラスの結晶化と構造 (亀川 厚則著) ☝

[3] “石英”と”石英ガラス”はちがう ☝

[4] 光成産業株式会社 製品案内 板ガラスの組成 ☝

[5] HOYAグループ オプティクス事業部 化学的特性 ☝

[6] 株式会社ニデック ARコートの豆知識 ☝

[7] 東海光学株式会社 光学薄膜とは ☝