🅰

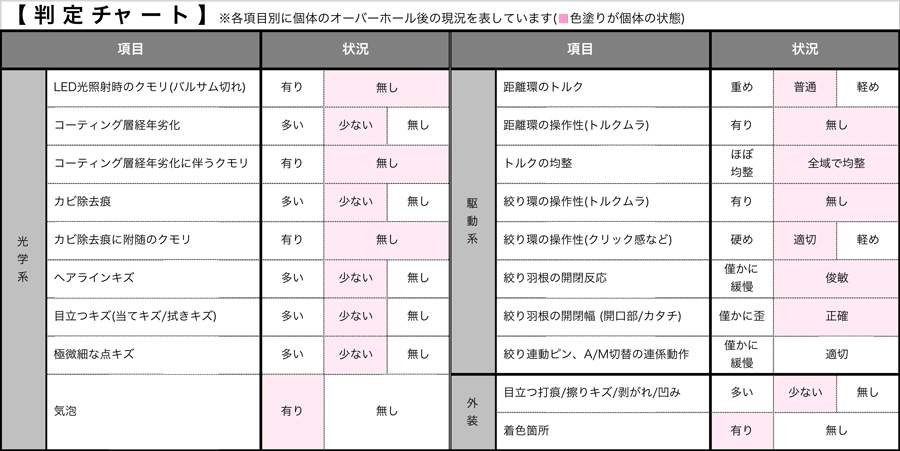

![]() 今回完璧なオーバーホール/修理が終わってご案内するモデルは、当方がオーバーホール作業を始めた14年前からの累計で捉えても初めての扱いです。

今回完璧なオーバーホール/修理が終わってご案内するモデルは、当方がオーバーホール作業を始めた14年前からの累計で捉えても初めての扱いです。

先ずは冒頭で、このような大変希少なオールドレンズのオーバーホール/修理ご依頼を賜り、ご依頼者様に素直に感謝とお礼を申し上げたいと思います・・ありがとう御座います!

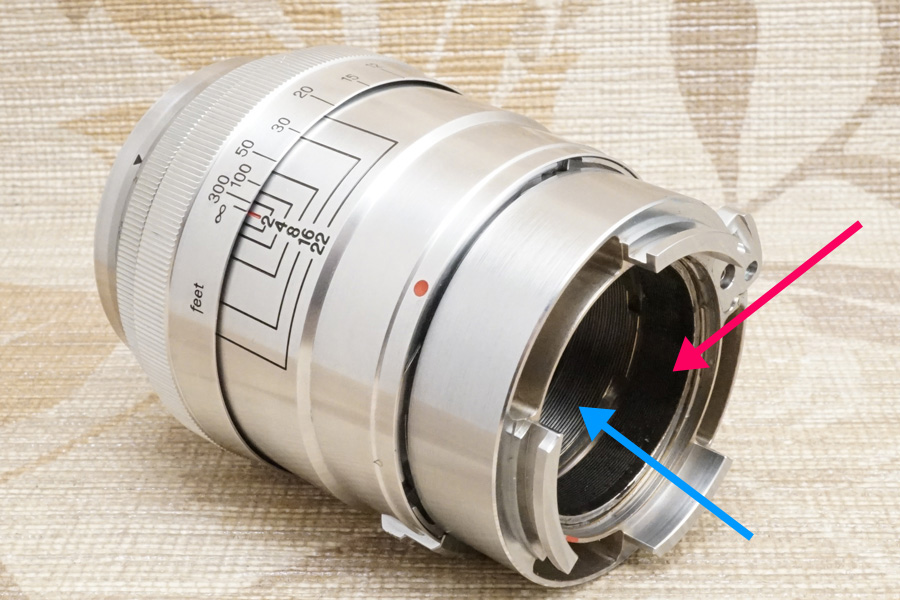

今回扱ったモデルのマウント規格は「旧CONTAX Cマウント」と言う通称で通る古いマウント規格ですが、右写真のとおり赤色矢印で指し示している箇所に用意されているダイヤルをグリグリと指の腹で回していく方法で、撮影距離のピントを合わせていく手法で撮影するレンジファインダーカメラです (右写真は旧CONTAX IIa)。

今回扱ったモデルのマウント規格は「旧CONTAX Cマウント」と言う通称で通る古いマウント規格ですが、右写真のとおり赤色矢印で指し示している箇所に用意されているダイヤルをグリグリと指の腹で回していく方法で、撮影距離のピントを合わせていく手法で撮影するレンジファインダーカメラです (右写真は旧CONTAX IIa)。

この時、このダイヤルを回すことでマウント部の距離計連動環 (リング/輪っか) がグリグリとブルー色の矢印のように回っていくので、撮影距離を調整できる仕組みなのですが、ハッキリ言ってこの仕組みの制御手法自体に「製品設計としての課題が残る」ことを、レンジファインダーカメラ派の方々の多くが誰一人語りません(涙)

このダイヤルを回す「回転するチカラ」は、そのまま距離計連動環に同じ回転するチカラとして伝わりますが、その際そのチカラは途中で分岐して、一部がファインダーの二重像合致へと伝わります。

さらに当然ながら、ダイヤルの回転量と距離計連動環の回転量は100%一致しませから、ダイヤルの回転量のほうが多い/細かくなるよう設計されていると妄想できます。そこからさらに妄想を進めると、内部で複数のラック&ピニオン (歯車とギア) にカムが介在していると想像できます。

するとそれら構成パーツが経年劣化進行に伴い摩耗していく/擦り減っていく状況を想像するのは難くないと考えるのですが・・どうして誰も指摘しないのでしょうか(汗)

例えばオールドレンズにも似たような原理が働いていて、距離環を回す「回転するチカラ」が、光学ガラスレンズや絞り羽根が実装されている重い鏡筒を前後に動かす「直進動するチカラ」に途中で変換されています。

もちろん一部のオールドレンズでは「回転するチカラ」をそのまま変換せずに使う「回転式ヘリコイド駆動方式」と言う原理のモデルもあります。その場合、距離環を回すと絞り環まで一緒に回っていってしまうので、絞り環には多くの場合で両サイドに刻印絞り値が刻まれています。

しかしいずれのオールドレンズでも皆さんが一番気にするのは、ヘリコイドオスメスの摺合せ運動なのでしょうが、実はそのような距離環を回すトルクを決定づけているのは「チカラ伝達経路の製品設計」であって、決してヘリコイドオスメスの問題だけではないのです(笑)

従って当方が行う整備作業の中には、それら「チカラの伝達経路」に於ける経年摩耗レベルの低減、或いは究極的には改善処置を講じるワケですが・・はたしてカメラ側でも同じ処置が執られていると担保できているのでしょうか???

多くの場合で摩耗レベルはそのままに放置されており、プラスして実は経年劣化進行に伴う酸化/腐食/サビすらまるで処置されていないのが実情だと、当方的には受け取っています(汗)

当方と同じように、経年の中で金属材に生じてしまった酸化/腐食/サビを除去して、可能な限り製産時点に戻して組み立てようと努力している整備者が・・いったいどれだけ居るのでしょうか(汗)

だからこそ、当方的にはそれらカメラ側と当方が仕上げるオールドレンズとを、同列で同じ土俵で並べて議論されることに「不条理」との思いが募るのです(涙)

今回扱った個体に限定して申し上げるなら、ハッキリ言って当初バラす前時点にチェックした時の距離環を回すトルク感に比べれば「めっぽう軽いトルク感に仕上がった」と自画自賛しても良いほどに明言できる軽いトルク感に仕上がっています (この点を大袈裟に述べても、結果的に必ずご依頼者様のお手元にこの仕上がっている個体が届く為、それら誇張表現の全てがモロバレします)。

それでもこのように告知してしまうのは、客観的に間違いなく当初バラす前時点よりも軽く変わっているからです(笑)

ちなみに、お届けが完了し全てのお取引が終わった時点で、整備後の個体の操作性などについてのご感想は『びっくりするくらい状態が良くなって帰ってきて,とても満足しております』とのご評価を頂きました! こちらこそありがとう御座いました!

ところがこの仕上がったオールドレンズを「amedeoアダプタ」に装着すると、途端にトルクが重く代わります(涙)・・おそらく当初バラす前時点のトルクとたいして代わりありません(汗)

ところがこの仕上がったオールドレンズを「amedeoアダプタ」に装着すると、途端にトルクが重く代わります(涙)・・おそらく当初バラす前時点のトルクとたいして代わりありません(汗)

それは根本的に製品設計として「距離計連動環」が介在するからと指摘できる道理になるのです。

ちなみにこの時「amedeoアダプタ」単独での操作性は、とても軽く適切なトルク感の印象のままです (当方が所有するのはSONY Eマウント規格用の変換マウントアダプタです)。

旧CONTAXレンジファインダーカメラ側の内部がどうなのか知らないので、確定要素として申し上げられませんが、少なくともマウントアダプタに装着すると元に戻ってしまう (軽くも重くも変化していない) からこそ「構造的な問題」だと捉えたのです・・間違っているでしょうか???

そしてその根拠を見出すなら、このモデルのマウント部に組み込まれている黄銅製の「咬み合わせ環 (リング/輪っか)」の存在をその要因として指摘できるのです。

何故なら、このモデル単独時にその「咬み合わせ環」は機能していないからです。この咬み合わせ環はマウント部の「内爪」に噛み合うことで初めてチカラの伝達が機能し始める原理として製品設計されているからなのです (つまりオールドレンズ単独の時は、この環は単に内部にセットされているだけで、抵抗/負荷/摩擦を与える要素にそもそも該当していない)。

そこから辿るなら、レンジファインダーカメラ側のマウント部内部も同じ原理であるハズになり、ひいて言うなら撮影距離の微調整用に用意されている調整ダイヤルとの間の「チカラの伝達経路」についても言及する必要があるのだと・・考えているのですが、間違っているのでしょうか(汗)

従って残念ながら、今回扱ったこのモデルは「オールドレンズ単独で距離環を回すなら、とても軽い操作性に戻った」と指摘できるのに、おそらくはカメラに装着した時点で「何も変わっていない!」との受け取りにしか至らないのだと・・簡単に、非常に簡単に妄想できまッす(涙)

・・哀しいリアルな現実です(涙)

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

1932年に戦前ドイツのZeiss IKonから発売されたレンジファインダーカメラ「CONTAX I型」向けに供給されたオプション交換レンズ群の中の一つが今回扱う中望遠レンズ『Sonnar 85mm f/2《oberkochenモデル》(CRF)』のスタート地点です。

1932年に戦前ドイツのZeiss IKonから発売されたレンジファインダーカメラ「CONTAX I型」向けに供給されたオプション交換レンズ群の中の一つが今回扱う中望遠レンズ『Sonnar 85mm f/2《oberkochenモデル》(CRF)』のスタート地点です。

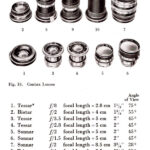

←左図は「CONTAX I型」発売時の取扱説明書からの抜粋で、オプ

←左図は「CONTAX I型」発売時の取扱説明書からの抜粋で、オプ

ション交換レンズ群を紹介しているページです。

標準レンズ域のモデルだけでみても「Biotarあり、Tessarあり、Sonnarあり」と、本当に生唾ゴックンな1ページだったりします(笑) しかもその筐体外装と言ったら「Black & Nickel」と、どうしてこれをそのまま続けて製産しなかったのかと、本当に悔しい限りです(笑)

当時はまだ黎明期だったアルミ合金材も、特にその旋盤機のアルミ合金材に対する精度がまだ途上だった (或いは当時の陽極アルマイト仕上げの歩留まりの悪さ) が為に、僅かな期間で真鍮製/ブラス製にバトンタッチしてしまったのが本当のところなのかも知れませんが、実のところ「🇩🇪 Black & Nickelというドイツライクなデザイン性と金属質のバランスに、相当にドイツ南部の匂いを漂わせており 🇩🇪 」この上なく惹きつけられます。

・・まさにZeiss Ikonの工場があったStuttgart (シュトゥットガルト) の趣を妄想します。

なおこのモデルの登場時期が戦前である以上、Carl Zeiss Jena時代からのスタートになりますが、その内部構造は旧東西ドイツの別で全く異なります。先ずそもそも鏡胴「前部/後部」の二分割方式を採る点に於いて同じ立場であるものの、実はCarl Zeiss Jena製モデルのほうは「完全な鏡胴前部のネジ込み式だけで完結」であるのに対し、今回扱った旧西ドイツ側Zeiss-Opton製の製品設計では「鏡胴前部のネジ込み後にイモネジで締め付け固定」であることから、ムリに鏡胴「前部」の前玉近辺を回そうと試みると「アッと言う間に絞りユニットで使っている開閉キーを破断する」と言う結末を迎え、まさに今回扱った個体がその経緯を辿っていた『証拠』を掴んでしまいました(涙)・・残念です。

それは、外そうとして反時計方向に回す時、必然的に掴んでいる指は絞り環に触れて、絞り環まで一緒に回してしまう結果 (フィルター枠が短い為、指で保持する場所が無く、必ず絞り環まで一緒に掴んで回してしまうから)、最小絞り値に到達してもなお強いチカラで回す結果、内部パーツが破断することを示しているからです。

従って基本要素として鏡胴二分割方式を採るにしても、それが必ずしもネジ込みだけで完遂するとは限らないことの良い例として挙げられそうな製品設計の相違を、今回確認しました(汗)

・・「観察と考察」に「原理原則」を照らし合わせる必要性とは、このようにマジッで命取りになりかねない怖さを示している、まさにオソロシイ一面すらもつことが実態なのです!(怖)

その『証拠』については後ほどのオーバーホール工程の中でちゃんと説明していますし、実はおそらく当初バラす前時点に確認できていた「絞り環操作時の、よく分からない違和感」の一因とも指摘できそうな印象です(汗)

…………………………………………………………………………

さらにこの場を借りて皆様に一つ質問と情報提供のお願いが御座います!

←左の写真は、ネット上から拾ってきた100%同一の状況にある同型モデルの個体から、レンズ銘板の一部を拡大撮影しています。

←左の写真は、ネット上から拾ってきた100%同一の状況にある同型モデルの個体から、レンズ銘板の一部を拡大撮影しています。

赤色矢印で指し示している箇所の、Zeiss-Optonの直前に居る「F」の字にストロークを与えた特殊文字の理由を教えて頂きたいのです(汗)

この刻印文字と全く同一の刻印が、今回の個体のレンズ銘板にも同じ位置で刻まれているのです。

まさに「F」の文字の上辺だけを、左方向に僅かに伸ばした/ストロークの文字ですが、これに該当する特殊文字がどんだけ調べても現れません(汗)

つまり当時のZeiss-Optonによる「創られたロゴ」であると推定できるのですが、その意味と根拠が「???」なのです(汗)

これを例えば旧東ドイツ側Carl Zeiss Jena製オールドレンズのレンズ銘板刻印にあてがうと、例えば「zeissのT」は確かに旧東西ドイツの別無く、Carl Zeiss Jenaが1939年に発明した「モノコーティング (複層膜蒸着コーティング層)」を表すロゴであり、それは戦後の旧東西ドイツ分断期に於いては、旧西ドイツ側Zeiss-Optonからの制約を課せられ、旧東ドイツ側Carl Zeiss Jenaが西欧圏に輸出する場合に限り、レンズ銘板に「zeissのT」刻印の代用として「♢」刻印を刻んでいました(汗)

しかしその時、旧西ドイツ側Zeiss-Optonの発売モデルには、モノコーティングを明示するロゴ/刻印「zeissのT」が刻まれていました (後には刻印を省くように変わります)。

ところが今回扱ったモデルの製造番号から紐解くと、製産年度は1951年なのです。さらに上左図写真の個体の製造番号では1953年頃とも指摘できます。

凡そ1951年〜1953年辺りの、例えば標準レンズ域のモデル「Sonnar 50mm f/1.5」などをチェックしてみても、レンズ銘板にはちゃんと「T」が刻まれているのです!(汗)

するとどうしてモノコーティングが主流に変わっていた時期に敢えてシングルコーティングを被せてきたのか合点がいきません(汗)

もっと言うなら今回の個体に被せられている蒸着コーティング層は、一部にモノコーティングを被せ、一部にシングルコーティングを使っているのです(汗)

特に前後玉の露出面側に限って、明確な僅かにパープルに偏るブル~系「MgF2 (フッ化マグネシウム) のシングルコーティング層」を被せているのが確認できた為、光学設計面から敢えてそのように仕向けてきた考え方だとの考察に至りました(汗)

また実際、旧東ドイツ側Carl Zeiss Jena製オールドレンズの、当時のシルバー鏡胴モデルの中には「T」刻印ではなくて、極稀に「王」刻印が刻まれているアポクロマートレンズが極々少数顕在します。

該当するのは、例えば一番顕在数が多い「Tessar 50mm f/2.8 王」なら、その製造番号は「363xxxx 〜 365xxxx」或いは「Biotar 58mm f/2 王」なら「370xxxx」辺りになったりして、モデルバリエーションから語るなら、いずれも「初期型バージョンのどれか (戦前型、或いは前期型以降には出現しない)」ですから、該当個体を絞ることは可能です(笑)

このロゴはもちろん漢字ではありませんが(笑)、正しくは「光学系に入射する光の三原色が、色ズレせずに/色ズレを排除させて、透過させていく様子を明示させたロゴ」であることが、当方の考察の結論として分かっています。

ネット上でこの「王」刻印を、一番最初に「アポクロマートを明示するロゴ」と述べたのは、何を隠そう当方なのです。

確かにネット上では当方を指して「プロにもなれず、マニアすらなれなかった整備者モドキのクソな転売屋/転売ヤー」と罵られてきましたが、ちゃんと理論的に考察する姿勢だけは示し続けているつもりです(汗)

今回のモデルは旧東ドイツ側のオールドレンズではありますが、同じような概念に立って妄想を巡らせるなら「光学系に入射する光が、一部は透過し、一部が反射して屈折していく様子を明示させたロゴ」ではないかとの憶測すら浮かんでくるのです (マジッか???)(汗)

その根拠は「F」の上辺だけが左から右方向に通過していく (つまり光学系を透過していく様子を表している) ものの (さらに指摘するなら、縦線はTの文字のように中心に位置していないので、Fのストローク文字と判断した)、そのすぐ下の短い辺だけは「上辺から分岐して、且つ透過しきらずに、まるで消えていくように短めに切れている」ことを根拠にあてがい、上辺を入射光とした時、下辺である吸収光、或いはさらにその下辺から先の縦線として屈折光を表す意味合いに据えて「透過していかない入射光の一部」を明示させていると妄想しました(汗)

これは入射光のエネルギー保存の法則「入射光=透過光+吸収光+反射光+遮蔽光+反射光=100% (つまり1n)」を根拠としています。

逆に言うなら「反射させることで透過率を向上させる、多光束干渉に拠る180°位相原理の透過率向上」と言う、物理的現象を表したロゴではないかとふんだのです(汗)

入射光が光学ガラスレンズに当たり透過する際に必ず4%分を反射で失う時、透過光の波長別に屈折率が異なる原理から屈折率は変化しつつも、その時即座に近接透過光からの反射光や屈折光による干渉も受けながら、結果的に透過光は4%分を失わずに「反射しながらもその97%以上が透過していく」ように仕向けた物理的現象を指し、それこそが蒸着コーティング層の発明概念の基礎だったことをスネルの法則やフレネルの方程式から読み解けるのです。

これは例えば日中に建物の大きな窓ガラスの前に自分が立っていることを想像すると理解できます。外から部屋の内部を覗いてみようと試みた時、窓ガラスに当たっている日光の反射によては、窓ガラスが白く光ってしまって、部屋の中を見ることができません。

ところが自分の立ち位置や見ている高さや角度を変えるだけで、部屋の中を反射を感じずに見ることができてしまいます。

つまりその窓ガラス自体は無色透明なのであって、その窓ガラスを見ている自分の位置と視線の角度が問題だと理解できます。さらにその際、日光が窓ガラスに当たって反射した反射光が、自分の目の網膜に刺激を与えているが故に、白く見えなくなったりしているとの物理的現象に理解が進むのです。

従ってオールドレンズの光学ガラスレンズから反射している反射光は一意に決まっておらず、それはその反射光を捉える「視覚者」の存在と、そもそも照らしている光の存在の2つの条件が揃って初めて構成される環境なのだと納得できるハズなのです。

このような捉え方は、実は今問題視しているガラスの外側から (つまり入射光が放たれている方向から) 眺めている時を想定していますが、その一方でガラスの内側 (前述の例で言うなら部屋の中) から覗き見している人間を見た時、光って見えなくなるかどうかは日光の強さや当たる角度によって人間が黒い影になって見えないこともありますが、多くの場合で自然光であれば、覗き見している人間はモロ見えになります(笑)

この原理を活用した技術の製品がハーフミラーであって、外から内部を見ることが難しくなるよう加工してありますが、これも「反射」を活用した技術です。

前述の例で言うなら、反射しているから外光のほとんどが部屋の中に入っておらず暗くなっているのではなくて、外光は問題なく部屋の中に射し込んでいますが、その一部は間違いなくガラス面の表層面で反射しているのです。

この物理的現象を活用した技術が「蒸着コーティング層」であって、それは「ARコーティング (Anti-Reflection Coating)」であり、反射していく中で入射光が透過していく物理的現象の一つを活用した技術なのです (当時でさえ透過率は97%に到達しており、現在は99%を超えています)。

結果、それが意味するのはこの当時なら、シングルコーティング層の発明しか・・ありません(汗)

(モノコーティングの発明はその次の段階なのが史実として残っている)

これらの洞察は全て『第60話:オールドレンズの光学系に対する、まるでピュアな疑問ばかり、ばかり・・』で詳説していますから、皆様もお読み頂ければ、このように即座に光学系への考察が進みます。

結果、お手元のオールドレンズに対するより一層の慈しみが増すものと・・然り・・です(涙)

話を戻して、何故なら、ノンコーティングの時代の光学設計では、恣意的にワザと故意に反射させる手段が無かったからです。入射光の透過率向上を狙うのは、ひたすらに光学設計に係る着想しか存在しなかったワケで、そういう世界でまさに人生を賭して、自らにムチ打ってもがいていた時代だったのです(涙)・・どうしてもがくのかと言えば、絶えることの無い追求の野心だけに駆られ、天文学的に膨大な計算だけに、ただただひたすらに時間を費やしていく様子は・・あまりにも残酷熾烈で、且つあまりにも卑怯極まる (計算値が期待値に到達しなければ捨てるしかないから) 行為に自ら浸っていたからです(涙)

従って今回扱ったこのモデルは「恣意的にモノコーティングの中にあって、敢えてシングルコーティング層を積極活用させた光学設計の現れとして、まさにこのF刻印を創造した」と受け取りましたが・・はたして真実はどうなのでしょうか???

それはネット上検索でもAIによる案内は「Zeiss-Optonのシングルコーティングを表すロゴ」との答えですが、残念ながら当方は、未だその物理的解説を示す一次資料を見たことがありません(汗)

・・どなたかご存じの方が居ましたら、是非ご教授下さいませ!(祈)

ここから先の続きについては、今回のオーバーホール/修理ご依頼につき、完全解体した全景パーツ写真を『証拠』として載せつつ、光学系の解説とともに実際取り出した光学ガラスレンズの拡大撮影を掲載しながら、デジタルノギスを使い逐一全ての光学ガラスレンズを計測したトレース図を掲示し、具体的な特許出願申請書まで示しながら、その光学系を探っていきます。

また次のオーバーホール工程では、順番に組上げていく中で、様々な発見要素についても説明を加えていきます。特にこのモデルのあまりにも特異なオドロキのヘリコイド駆動方式には、だからこそのトルク感に、きっとご納得頂けると思います。

このヘリコイドの駆動原理は、今現在誰一人ネット上に告知していない事実ですから、今回扱った個体の製造番号から捉えられた1951年製造個体との事実に照らし合わせても「驚異的な原理」手法を介在させている駆動なのだと、初めて理解できました!(驚)

それは或る意味、巷の数多くの同型モデルが抱え続けるトルクの問題の根源でもあり、且つその改善手法のヒントまで明示している点で、単なる自慢話だけに終わっていないことを、ここに申し上げている次第で御座います。

つまりこのモデルのトルク感の違和感を改善させることは・・可能だと指摘できるものの、そこには合わせてマウント規格の原理が影響するので、なかなかに難しい側面を持ち合わせています。

![]()

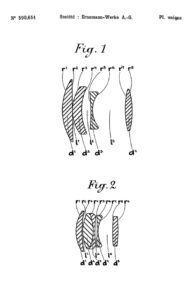

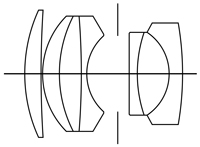

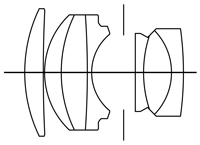

今回扱ったモデル「Sonnar 85mm f/2」に実装する光学系は当然ながらモデル銘からも分かるとおりゾナー型光学系ですが、実はその構成枚数に違いがあります・・3群6枚構成なのか、或いは3群7枚構成なのかの違いですね。

一方でそもそもの開発された時期を辿ってみると、その先鋒は標準レンズ域のモデル「Sonnar 5cm/2」と思いきや、実はもっと早い時期/時代を遡ることになります。

先ず大前提としてこのゾナー型光学系の発明者は、Ludwig Jakob Bertele (ルートヴィッヒ・ヤコブ・ベルテレ) 氏であり、1919年にドイツのERNEMANN WERK AG (エルネマン工業) に転職してから光学史に可憐なデビューを果たします。

1924年に彼の有名な「4群4枚エルノスター型光学系」を発明し特許出願申請しますが、実はその同じタイミングでゾナー型の始祖とも指摘できる光学設計を発明していたのです!(驚)

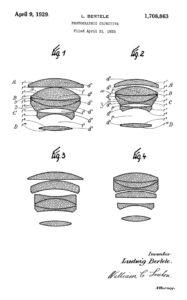

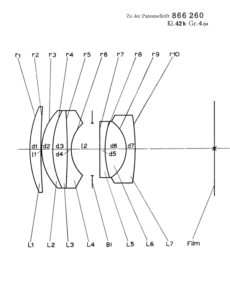

←『FR590651A (1924-07-21)』フランス産業財産庁宛て出願

←『FR590651A (1924-07-21)』フランス産業財産庁宛て出願

→ ERNEMANN WERKE AG名義ですがベルテレの発明案件です。

この光学系の発明は、1895年に英国の光学設計技師、Harold Dennis Taylor (ハロルド・デニス・テイラー) 氏が発明した、今現在も100年以上息が続く「3群3枚トリプレット型光学系」からの発展系であることが、ベルテレ自身の既知の発明案件である特許出願申請書内の記述から知ることができます。

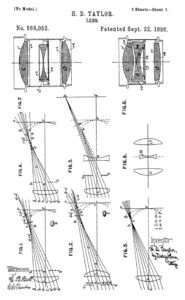

←『US568052 (1895-11-30)』米国特許庁当て出願

←『US568052 (1895-11-30)』米国特許庁当て出願

Harold Dennis Taylor (ハロルド・デニス・テイラー) 氏の発明

テイラー氏がこの発明時に語っていた内容を咀嚼すると、この発明案件自体が後進光学設計者達に向けた、発展系発明の猶予を付与したものだと自ら述べており、且つトリプレット型の真髄は「3つのレンズシステム全体を使って、初めて軸外色収差の補正に効果を発揮させる概念の提供」だと理解できたのです(汗)

だからこそテイラー氏はこの特許出願申請書の申請に際し、様々なパターンでの検証を行って自ら明示しつつ、特定のカタチとして当てハメてはイケナイとまで語っています(驚)・・このような指摘や考え方こそが後の時代に発展系を促した根拠でもあり、非常に多くの光学設計の原点に位置しているのが、まさにこのトリプレット型光学系なのだと理解できた瞬間でもありました(涙)

だからこそテイラー氏はこの特許出願申請書の申請に際し、様々なパターンでの検証を行って自ら明示しつつ、特定のカタチとして当てハメてはイケナイとまで語っています(驚)・・このような指摘や考え方こそが後の時代に発展系を促した根拠でもあり、非常に多くの光学設計の原点に位置しているのが、まさにこのトリプレット型光学系なのだと理解できた瞬間でもありました(涙)

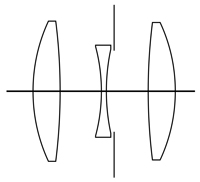

話を戻して、前のほうに挙げた左図は、その特許出願申請書内に掲示されていた図面ですが、この中で「Fig.1」が有名な「4群4枚エルノスター型光学系」です。然しその直下に「Fig.2」として別の実施例を明示しています。

これを見た時すぐにピ~ンと来なければイケマセンが(笑)、光学系第2群の2枚貼り合わせレンズの次に来る第3群との隙間/空間が非常に狭いことが大きなポイントになります。

この発明では対角画角:45°を超えて開口比でF1.8を狙って光学設計している為 (最終的な実施諸元値での前提はF2.0)、その対角画角から標準レンズ向け発明案件であったことが窺えますし、その記述から「Fig.2」は「Fig.1」よりもさらに球面収差とコマ収差の改善により注力した場合に限り、F2.8での発明として実施例を示していると理解できます。

つまりベルテレの記述だけを鵜呑みにするなら、むしろ開放f値:F2.8の「Fig.2」のほうが、解像度がF2よりも高く見えると咀嚼できるのです(汗)

そして何よりもその記述の中でこの第2群と第3群との隙間を狭くして近接させている理由として「色消し効果」を挙げており、要はこの第2群と第3群とでやはりトリプレット型に近似させて3枚に構成させることで、球面収差とコマ収差補正を追求し、むしろ「Fig.1」よりもその結像面の平坦性について良好な結果を示したと語っています。

これはトリプレット型が「光学系のシステム全体 (3枚全て) を使って、色消し効果を仕上げている着想」である点を指してベルテレが述べているのです。そのトリプレット型の光学系全体での色消し制御を「3枚近接させる、或いは接着させることで同じ効果を狙え、且つより補正効果に幅をもたせられる中で、開口比まで高められる (つまり明るいF値に仕上げられる) ことを発見した」と、何よりもベルテレ自身がこの特許出願申請書の中で熱く語っていることからも、その意気込みの強さすら伝わってくるワケです(汗)

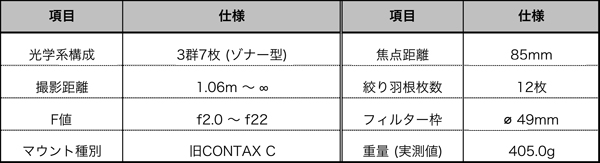

←『US1708863 (1924-12-05)』米国特許庁宛て出願

←『US1708863 (1924-12-05)』米国特許庁宛て出願

→ ZEISS IKON AG在籍時の時期ですが、個人名で出願

前述のエルノスター型の発明時に発見してしまった検証結果からヒントを得てしまったのがこの発明案件であり、当方ではこの発明を指して「ゾナー型の始祖的発明案件になる」と認知しています。

ヤッているのは明確で、先ずは何よりもベルテレ自身に火が点いてしまい(笑)、おそらくゾナー型光学系の発明概念の基礎について、既に確信を得ており、居ても立っても居られない状態だったことすら記述の中から窺えるのです(笑)

試している「Fig.1〜 Fig.4」を順に辿ってみれば分かるとおり、探っているのは接着するのか、離すのか・・について各群別に試してしまっている時点で、前述したとおり先の特許出願申請書で「発見した!」と語った要素に関し、どうしようもない状態に陥っているのが伝わってきます(笑)

このように特許出願申請書内の記述を探っただけで、発明者たる光学設計者の人格や性格などを感じ取れる/汲み取れることに、また新たな (オールドレンズを超えた) 愉しみを発見している次第です(恥)

但し、このゾナー型ですら「トリプレット型の基本概念であるシステム全体での制御」からは完全に脱出できず、それはそのまま或る意味ゾナー型の欠点にも繋がっていきました(涙)

それは当時のプラナー型光学系と比較していけば、それぞれの概念がまるで別モノの着眼点からスタートしていたことを知ることになるのです(汗)

従ってこの当時の光学設計の中で真の銘玉を挙げるなら・・・・・・、

◉ 3群3枚トリプレット型光学系

◉ 3群4枚テッサー型光学系

◉ 3群4枚エルマー型光学系

◉ 4群4枚エルノスター型光学系

そして今回扱う3群6枚ゾナー型光学系、或いは3群7枚ゾナー型光学系、さらに忘れてはイケナイもう一つがあり、それは「決めの光学設計」たる4群6枚プラナー型光学系などが挙げられるのではないでしょうか・・。

然しそうは言ってもフランジバックが短いレンジファインダーカメラ向けの光学系として捉えるなら、この3群7枚ゾナー型光学系もプラナー型光学系に勝るとも劣りません(汗)

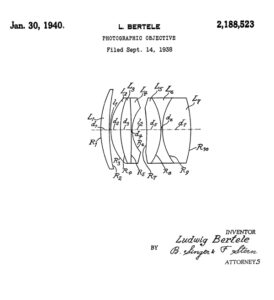

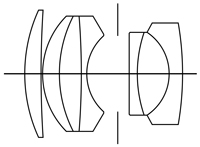

←『US2188523A (1938-01-08)』米国特許庁宛て出願

←『US2188523A (1938-01-08)』米国特許庁宛て出願

→ ZEISS IKON AG在籍時の時期ですが、個人名で出願

先に発明が終わっていた3群6枚ゾナー型光学系の製品化モデルとして挙げるなら、いくつも供給された「Sonnar 5cm f/2」が挙げられますが、そこから明るくした「Sonnar 5cm f/1.5」や「Sonnar 2.5cm f/1.4」などの発明に際し補正の強度から発展させた3群7枚ゾナー型光学系が登場します。

上左図はその過程の中で発明していた対角画角:45°との記述から標準レンズ向けの発明案件であったことが分かる「後群の3枚貼り合わせレンズ化」ですが、この発明案件はバックフォーカスの関係から製品化には至りませんでした(汗)

←『DE866260 (1951-01-23)』ドイツ特許省宛て出願

←『DE866260 (1951-01-23)』ドイツ特許省宛て出願

→ ベルテレ個人名義での出願

今回扱った個体の原版的な位置づけにあたる発明案件がこの特許出願申請書になります。3群7枚ゾナー型光学系です。

記述をチェックすると、今までの記述にとても近似した内容が窺えますが、この中で検証した掲載図面の光路を辿ってみると、実はこの光学系構成図では対角画角が広がってしまう為、焦点距離が今回のモデルに適合しません(汗)

従って、既にバラす前段階から「中に組み込まれている光学ガラスレンズの真のカタチは、この光学系構成図のカタチとは違う」との妄想を描いていた次第です(汗)

このように光学の勉強が進めば、自然にネット上で示されている数多くの光学系構成図の中で、何がそのオールドレンズの実装光学系に最も近いのかを「自分で把握できる」能力が身につきます。

するとそれらオールドレンズの解説サイトで掲示されている光学系構成図自体が、そもそも適合していない場合など、とても数多く顕在している実状を現在イヤと言うほど把握していますから(笑)、実際にオールドレンズの中から取り出してみて、その『証拠』写真を撮影して自分のブログに載せてしまうことで「違いますョ!」の根拠に充てがっているところです(汗)

世界中に数え切れないほどの整備者が居るハズなのに、いったいどうしてちゃんと実装光学系を明示しないままに、100年以上もの間放置されてきたのか、オールドレンズに対するこの上ない慈しみを抱く当方には・・・・・・まるで理解できませんね。

確かにそのオールドレンズを使って撮影すれば描写の傾向は誰でもすぐに掴めるのでしょうが、何故それだけで満足してしまうのでしょうか・・。

その撮影に使ったオールドレンズを手放すつもりなら致し方ないリアルな現実なのかも知れませんが、少なくとも愛着を感じて手元に残し続けているモデルなら、どうしてその実装光学系に対する「知りたい」を追求しようと思わないのか、そういう『人情』に未だ接点を見出だせていないのが、残念ながら今現在の当方のポジショニングです(涙)

かと言って写した写真の解説には、どうしても個人的主観が強く被さる中、一部にはRAW現像で等倍して隅から隅までチェックしまくっている客観的検証サイトまで顕在します(汗)

ところがその時に、いったいどうして「光学設計自身のコトバを顧みない姿勢」ばかりが横行しているのか、やはりこの点についても・・・・・・当方は接点を見出す気持ちになりません(涙)

ちゃんとその実装光学系に該当する特許出願申請書を発見し、光学設計者の意図を咀嚼できるまでに光学知識を高め、その中からRAW現像に拠る等倍検査で隅々をチェックした時、初めて「根拠と検証」が一致する筋道を得られるのではないのでしょうか???

一方通行で・・あたかも強要的に・・そうやって検証するサイトに嫌悪感を覚えます!

何故なら、縦収差グラフや横収差図などを基に検証するにも、そこに描き出された曲線に「いったいどんな細かい収差の影響を見いだせるのか???」について、ハッキリ言って波長別に捉えない限り「簡単な収差グラフだけで解説を済ませるのは、それこそ卑怯な手法」とまでに今は感じ取っているくらいなので、先ずは波長から捉えた収差の振るまいから勉強を始めていますが、とても勉強できるような話ではありません(笑)

・・そもそも計算式がまるで分からない!

それはそうです。光学設計者ではないので理解できるハズがありません(笑) 理解できないなら、納得することすらできないと思うのですッ。

・・理解することと、納得することは、イコールではないと思うのですョ!

理解から道理として導いていった時に初めて覆せない、或いはそれに近い状況を説明できて初めて『納得』に到達できるのではないかと強く、本当に強く思うのです。

だとすれば、理解できない当方に残されている唯一の道は、前述の後者に当たり「それに近い状況を用意できて、理解を超えて納得に到達できる」だと考えたのです (理解できていなくても納得に到達できる道理)(汗)

これは今現在、オールドレンズのオーバーホール/修理をやっていて、まさに自分自身が普段必ず心の中で罵声を浴びている「自分自身の中の葛藤そのモノ」だからです(汗)

例えば、或る構成パーツの経年劣化進行に伴う酸化/腐食/錆びを除去している『磨き工程』だとします。そのゴシゴシ、ゴシゴシと2時間〜3時間を費やして磨いている構成パーツは、決して平坦なだけではなく「凹凸や溝を持つパーツ」だったりします。

するとこの時、何処までその凹凸や溝の全てに対して「100%に近づけて」ゴシゴシを追求していくのかは・・・・・・それは、自分が諦めたら、それ以降誰も同じことをヤラない・・・・・・からこそ、今ヤルしかないのだと、心の中で毎回のように、或いは何度も何度も声を上げて言いまくっているから、仕上げられているのです(恥)

そんなのは、オマエの恥ずかしい一面でしかないだろう! と言われれば、確かに反論できないのですが(恥)、然しその結果です! その結果、少なくとも「ここまでヤッたからこうなった!」との納得感に到達できているワケで「ならば、もっとヤッていれば、もっと良い仕上がりに到達できたのではないのか???」との心の中で叫ぶ責任追求に・・・・・・いや、ここから先は物理的にもぅムリだから限界だ・・・・・・と自分のコトバで進言できるからこその『納得』ではないかと、思うのです(汗)

それだって自分の甘さ加減、さじ加減の問題じゃないか!・・と罵られても、やっぱり返すコトバはありません(涙)

・・全ては自分の未熟さ故であり、一切反論できないのです(涙)

それでも、情緒面から「できる/できない」を判定せず「物理的な与件からこれ以上はムリ」との客観的、且つ理論的道理によって導かれたのではあれば・・・・それは『納得』と言っても、或いは表現しても許されるべきではないか、との考え方です。

これが、理解できないのに環境を用意しただけで納得に到達できる道理です。もちろん前述の話で言うなら、環境を整えるにはそれ相応レベルの理解が必要なので、今は光学知識の習得に決めたワケです(汗)

・・間違っているのでしょうか???

オールドレンズの話に戻した時、実際ムリに処置しすぎると、金属材は受け入れ姿勢から一変し、今度は攻撃してくる立場に豹変してきます!(怖) 一度攻撃姿勢に変わった金属材は、もぅ二度と受け入れ姿勢には、戻ってくれないのです(涙) 仕方ないので、別の仲間の受け入れ姿勢を利用して、攻撃してくる金属材を抑えるしか手がなくなります。

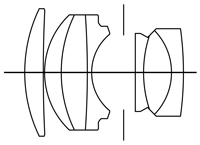

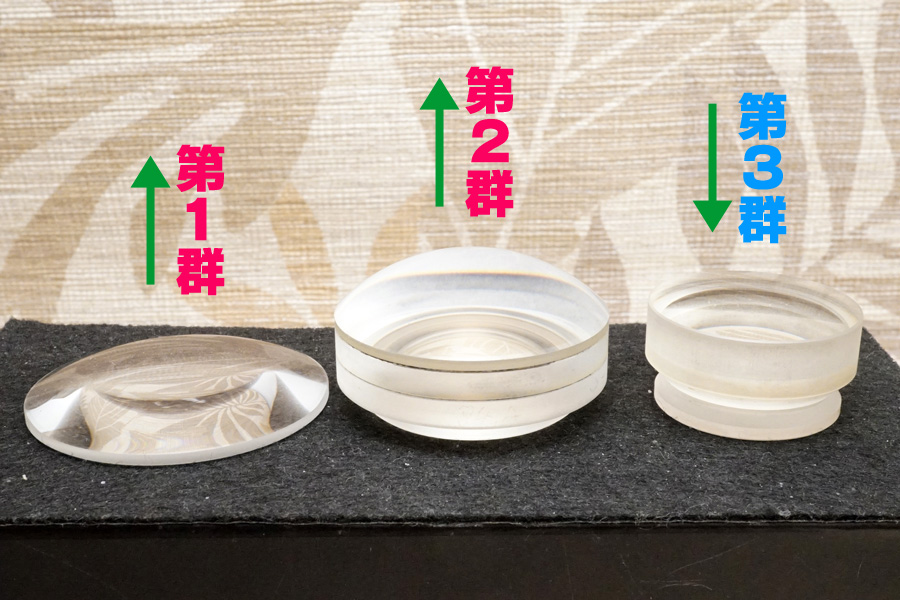

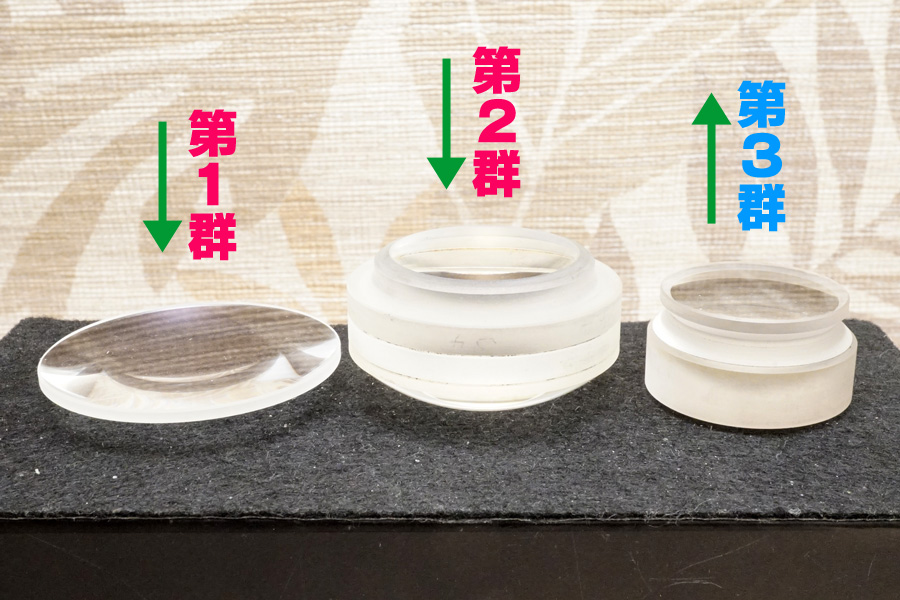

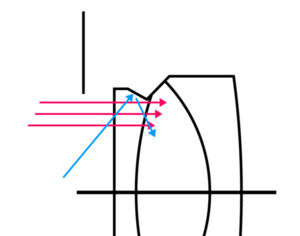

↑上の光学系構成図は、㊧が前出特許出願申請書『DE866260 (1951-01-23)』の掲載図面を当方がトレースした光学系構成図であり、㊨が今回のオーバーホールで完全解体した際に、光学系の清掃時当方の手によりデジタルノギスを使い逐一全ての光学ガラスレンズを計測したトレース図です。

パッと見で同一に見られてしまいますが「全く別モノ」です(汗)

前のほうでも指摘しましたが、㊧の特許出願申請書に載っていた光学系構成図では結像に際し、光路の経路が広がりすぎてしまう為、焦点距離がどうしても短くなる (標準レンズ域に近くなる) としか考えられません。一方今回バラして取り出した光学ガラスレンズを実測した㊨のほうは、当たり前の話ですが焦点距離は85㎜ですから、ご覧のように光学系後群側の塊は「外径サイズが小さくなる」べきなのです。

それはそうです。焦点距離:85㎜となれは、被写体から届く入射光の多くが、ほぼ水平光線で透過していくのに近い状況に陥っていると想定できるからです。

この考え方、或いは物言いは、実は以前に勉強したAlbrecht Wilhelm Tronnier (アルブレヒト・ヴィルヘルム・トロニエ) 氏の特許出願申請書内記述から知った要素です。標準レンズ域を超えていった場合、光学系への入射光の透過は、ほぼ水平光線の状況に近くなり、それは光軸に水平であるとの受け取りになりました。

その中で収差補正を行う上で、恣意的にワザと故意に光学設計者の企図に基づき、透過光をアッチコッチソッチに制御していくのだと・・知ったのです。

従ってこれらの理論から取り出した光学ガラスレンズの中で光学系後群だけが小径であった事実に納得感が繋がったと言っているのです。

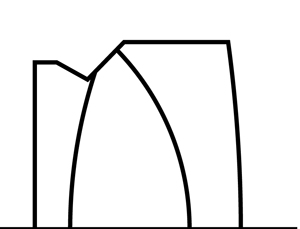

↑上の写真は今回の個体から取り出した光学ガラスレンズを光学系前群から順に並べて撮影しています。光学系前群側を赤色文字で表記し、後群側はブルー色文字で表しました。またグリーン色の矢印が指し示している方向は、前玉の露出面側方向を表している為、光学系後群は絞りユニットを堺に向きが反転する為、このグリーン色の矢印の向きも反転しています。

↑上の写真は今回の個体から取り出した光学ガラスレンズを光学系前群から順に並べて撮影しています。光学系前群側を赤色文字で表記し、後群側はブルー色文字で表しました。またグリーン色の矢印が指し示している方向は、前玉の露出面側方向を表している為、光学系後群は絞りユニットを堺に向きが反転する為、このグリーン色の矢印の向きも反転しています。

↑ヒックリ返して今度はぞれぞれの裏面側を写真上方向に向けて撮影しています。

↑ヒックリ返して今度はぞれぞれの裏面側を写真上方向に向けて撮影しています。

↑光学系第1群前玉の裏面側を上に向けて撮りました。ご覧のとおり、裏面側はほぼ平坦に近い曲率の凹み具合で、この光学ガラスレンズが凸メニスカスレンズであることが分かります (凸平レンズではない)。

↑光学系第1群前玉の裏面側を上に向けて撮りました。ご覧のとおり、裏面側はほぼ平坦に近い曲率の凹み具合で、この光学ガラスレンズが凸メニスカスレンズであることが分かります (凸平レンズではない)。

↑次にやはり光学系第2群の3枚貼り合わせレンズの裏面側を、写真上方向に向けて撮影しました。前のほうで当方が掲載した光学系構成図のトレース図のカタチが「嘘」ではないことが、これで明白になり『証拠』写真としています。

↑次にやはり光学系第2群の3枚貼り合わせレンズの裏面側を、写真上方向に向けて撮影しました。前のほうで当方が掲載した光学系構成図のトレース図のカタチが「嘘」ではないことが、これで明白になり『証拠』写真としています。

なお、当初バラした直後は、過去メンテナンス時に相当厚みのあるコバ端着色が施されていた為、ご覧のような「S4」と書かれた鉛筆書きのマーキングは外に見えていませんでした。またすぐ横には同じような鉛筆書きで「34A」とも書かれていますが、これらが何を意味するのか当方には分かりません。

そしてご覧のように被せてある蒸着コーティング層が放つ光彩は「パープルアンバー」なのが視認できますから、この面の蒸着コーティング層がモノコーティングであることを示しています (人の眼の角度の違いにより反射光の波長成分が変化する結果、視認できている光彩の色合いが変わる)。

2つの色合いで視認できる事実からモノコーティング (複層膜蒸着コーティング層) と推察できます。マルチコーティング (多層膜蒸着コーティング層) になると放つ光彩は3色以上に変わってきます。

さらにこの写真から掴める事実がもう一つあり「3枚貼り合わせ面に使われているバルサム剤 (接着剤) がカナダバルサム剤である点」であり、その根拠はバルサム剤の色合いが「黄褐色」だからです。

これにより当時のカナダバルサム剤の屈折率は、1.50nd 〜 1.52ndを誇っていたことから考えても、これら張り合わせ面/接着面に接する互いの光学ガラスレンズの屈折率は「1.52nd以上の屈折率をもつ硝材を使っている」との推測しか成り立たなくなります。

そうしないと (1.52nd以下の屈折率の硝材を使った場合)、接着に際し使ってしまったバルサム剤の屈折率のせいで、この群を透過していく透過光がさらに曲げられてしまう結果を招く為、必然的に光学設計者はそれを阻止する目的から意識的に硝材選定していたハズだからです。

このように光学知識があれば、単なるバルサム剤の話だけでもこのような取り出した光学ガラスレンズの接着面を確認して硝材選定、或いは確定の一つの事実として与させていくことが叶います。

なお、この使っているバルサム剤の事実から「過去メンテナンス時に一度も剥がされていない (つまり製産時点を維持できている)」光学ガラスレンズの状況ではないかとの憶測に・・信憑性が増します (とは言え、過去メンテナンス時の整備者が、カナダバルサム剤を使って再接着している可能性は捨てきれません)。

↑同様光学系第3群の後玉をヒックリ返して撮影しています。写真上方向の向きが絞りユニット側にあたる為、この写真で写っている面は「光学系第3群の構成5枚目の裏面側」だと納得できます (つまり上の写真底辺が、後玉の露出面側と言う意味になる)。

↑同様光学系第3群の後玉をヒックリ返して撮影しています。写真上方向の向きが絞りユニット側にあたる為、この写真で写っている面は「光学系第3群の構成5枚目の裏面側」だと納得できます (つまり上の写真底辺が、後玉の露出面側と言う意味になる)。

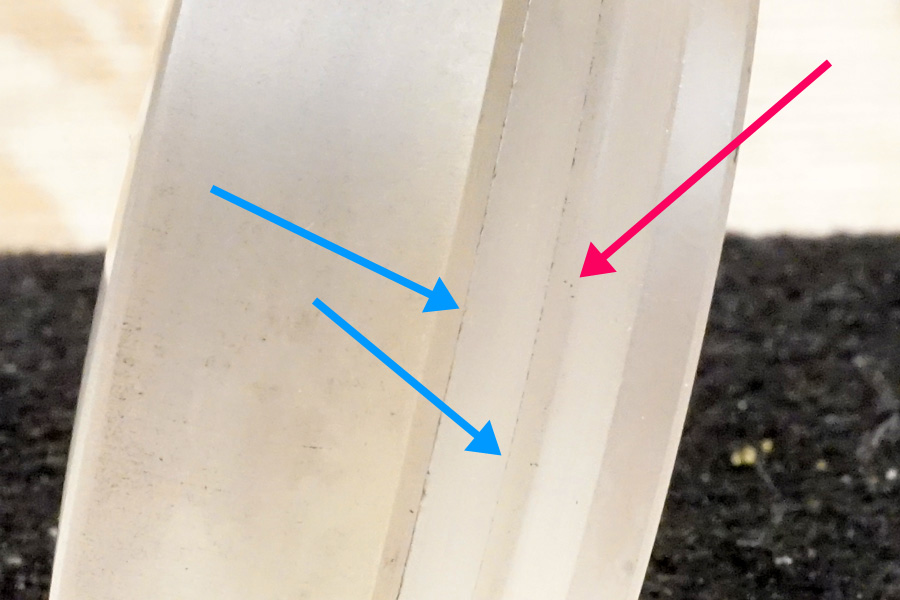

↑さらに真横方向から撮影しました。写真左方向が後玉露出面側方向を意味し、右側が絞りユニット側の向きです。こんなカタチ「堤型」をしています。

↑さらに真横方向から撮影しました。写真左方向が後玉露出面側方向を意味し、右側が絞りユニット側の向きです。こんなカタチ「堤型」をしています。

↑さらに横方向からの撮影を拡大撮影で行いました。赤色矢印で指し示している箇所が「堤型の谷部分」を表し、一方ブルー色の矢印で指し示している箇所 (2箇所) が接着面の表裏面の位置を表していると理解できます。

↑さらに横方向からの撮影を拡大撮影で行いました。赤色矢印で指し示している箇所が「堤型の谷部分」を表し、一方ブルー色の矢印で指し示している箇所 (2箇所) が接着面の表裏面の位置を表していると理解できます。

すると上の写真は左端が後玉の露出面側方向を向いていますから、ブルー色の矢印2本で囲った位置から左側が光学系構成の7枚目 (つまり露出面たる後玉) を表し、ブルー色の矢印で囲っている中間に接着してある光学ガラスレンズが構成6枚目、そしてブルー色の矢印から右側に位置する赤色矢印が指し示す谷までを含む光学ガラスレンズが構成5枚目なのだと、その構造を分解イメージで把握できることを表している写真だと言えるのです。

・・が然し、この光学系第3群の塊を取り出した時は「反射防止黒色塗料」が塗られていた為、このような事実は全く分からない状況だったことは、言うまでもありません(汗)

つまりこの事実から、構成6枚目の3枚貼り合わせレンズの真ん中に位置する光学ガラスレンズは「両凸レンズ」でありながら、ご覧のように谷底から僅かに持ち上がっている中腹部分に接着面を用意したユニークな設計なのが確定します(汗)

しかもこのようにまるで接着面のマチ幅を持たない (凹凸が無いまるでピタリの面を構成している)、光学ガラスレンズの研削であったことが事実として判明したことから「この光学系第3群の3枚貼り合わせレンズ接着工程では、型にハメられたままバルサム剤を注入していって、順番に次の構成6枚目や7枚目 (要は後玉) を接着していった」と言う製産ライン上での組立工程すら浮かび上がってきました(泣)

当然ながらその型とカナダバルサム剤とが接着されてしまっては取り出せない/剥がせないワケで、それは厄介ですから型に使われていた素材すら俎上に挙がることを意味します。

従って前のほうで明示し掲載した、当方がトレースした光学系構成図が「嘘」ではなかったことの『証拠』としてこれら写真掲載しましたが、その中で「観察と考察」によって他の要素すら判明していくのを見越して、せっかくコバ端の「反射防止黒色塗料」を剥がしたのだから考察を進めていった次第です・・何故なら、コバ端着色されていた時は、この張り合わせ面/接着面はこのように明確に認知できていなかったことを、敢えてここで申し上げておきます・・・・・・。

・・だから論理的整備と、当方では捉えているのです。

もちろん当初バラす前時点で既に確信を得ていましたが、今回扱ったこの個体の接着面に使われているバルサム剤の「塗布量」は適正であって、その塗布量が多い時に発生する「ピント面に纏わりつくフリンジの出現」を視認していない点で、上の写真のとおりカナダバルサム剤の塗布量すら適正であることすら確認できたワケで・・それも『納得』に繋がっていった要素の一つとも指摘できるのです。

・・『納得』するとは、そういうものでは、ないのでしょうか???

このように当方の整備では論理的整備の姿勢を保ちつつも、そこに『納得』を重ねているからこそ、最後組上げが終わって仕上がった時点の瑕疵内容について、全て把握できているワケです。

もっと言うなら、実際のオーバーホール作業工程の中で、その残ってしまった瑕疵内容から「途中のあそこの工程で、もう少し微調整させる必要がある」とリアルな現実に具体性をもって対処できるからこそ、その仕上がりを以て『本来在るべき姿』に仕上がったと、自ら表現できるのです(笑)

その為に、リアルな現実に、一度組み上がって完成した個体を、再びバラしてその気になっている箇所の (その箇所だと判定を下したからこそ) 再びの微調整を施してから、また組上げて仕上げている次第です。このようなバラし直し、組み直し作業は、今までの14年間で、最悪の状況の時は30回を超えていたこともありましたから、その工程の中で次第に「いったい今自分は何をヤッているのか???」分からなくなって、恍惚に没入する時間帯があったりします(恥)

従って、当方のオーバーホール/修理では、仕上がってもなお残ってしまった瑕疵内容について「100%その因果を説明できる」ことは、至極当たり前の話なのです(笑)

但しそうは言っても、実際に直視できない (確認の為に見ながらチェックできていない) 部位や構成パーツの動きなど・・例えばヘリコイドオスメスが擦り合わさっている最中の状況・・などは、物理的に直視できない為、それらはその確認作業時に両手で掴んでいる指の感触として『納得』に繋げていくしか手がありません(汗)

それこそX線撮影でもしながら100倍で拡大表示でチェックできるなら、ヘリコイドオスメスで抵抗/負荷/摩擦を生じさせている根源たる箇所の発見が可能になるかも知れませんが・・現状不可能ですね(笑)

そのような与件があるからこそ、当方では「敢えて金属研磨用化合物を使って研磨しない」ことをポリシ~として挙げており、特にヘリコイドオスメスの研磨に際し「必要以上に条ネジ原理を超越させて削り取らない」処置なので、ハッキリ言って原因箇所を突き止められていない場合の操作性の瑕疵内容・・擦れ感やトルクムラなど・・は、そのまま (敢えてワザと故意に) 残して組上げています。

その最大の理由は・・ヘリコイドグリースに頼った整備をしたくない・・からです(笑)

とある整備者の謳い文句の中で、ラッピング研磨手法を採り入れていることを声高々に挙げていますが(笑)、当方はよほど理由がない限りラッピング研磨 (金属用研磨剤を塗布したままヘリコイドのオスメスの摺合せ運動を実施し、矯正していく手法) を執りません。

これはだいぶ昔に金属加工会社の社長さんを取材した際に既に聞いていた内容の一つですが、ラッピング研磨を施した後の洗浄内容まで追求しなければ、その後のメッキ加工で大きな影響が現れると知りました。

それはそうです。金属用研磨剤の配合と成分、或いはそこに添加剤を含むなら、それら成分要素の金属材への浸透の洗浄に担保が必要になってきます。従ってメッキ加工に対する影響度が高いので、金属加工会社と洗浄会社との協働体制は非常に密接なのだと知りました。

するとはたしてメッキ加工が既に終わっているパーツに対するラッピング研磨には、いったいどのような問題が残るのかについて考察が必要なのですが、その点についての実証検査を伴う勉強の機会は、残念ながら当方にはありません (それほど大掛かりな話になっていく要素だと言っている)。

従ってラッピング研磨を強行しない以上、それらの結果として瑕疵内容が残るのは致し方なしとの判定を下しているのです。

結果、当方のポリシ~からグリースに頼った整備を行わない以上、当方が仕上げた個体の再整備に関しては、当方が整備している限りは「無償再整備」なのだと宣言しているのです・・それは今までの実績から9年経過していても『無償扱い』で再整備していますから、今後も当方が整備しなくなるまでの間は『再整備』は全て無償です。

これが看板を背負っていない個人の整備者の強みであり凄みなのですが、もちろんそこに客観的事実に基づいて瑕疵が発生する個体の場合には、当然ながら「有償整備」になります。詰まる処、それはその時にその個体を整備した際の『納得』が大変重要な要素になってくるワケで、単なる言い訳だけで済んでいる話ではないと・・言っているのです。

例えば既に削れて摩耗してしまっている金属材なのに、それを以て9年経過しても「無償で再整備しますョ」などとは言わない・・と言っているワケで、大人の対応ですね(笑)

…………………………………………………………………………

話を戻しますが、実はこの光学系第3群の「堤型」のカタチに着目する必要が起きます。

↑上の光学系構成図は、㊧が前出特許出願申請書『DE866260 (1951-01-23)』の掲載図面を当方がトレースした光学系構成図であり、㊨が今回のオーバーホールで完全解体した際に、光学系の清掃時当方の手によりデジタルノギスを使い逐一全ての光学ガラスレンズを計測したトレース図です。

前のほうで掲示した内容をそのままコピペしてきました。すると㊧の場合の前玉から透過していく入射光の振る舞いは、光学系第3群に透過していく際に光路を遮られることがありません。

反対に今回の個体から取り出した㊨の場合には、光学系第3群の「堤型としてクビレている箇所/谷部分」で透過光が遮られているように見えてしまいます。

これを指して一部の人達/勢力が「固定絞り化している」と説明している節があるのですが、当方は異論を唱えています。もしも「固定絞り化」するのなら、㊧のカタチとしてさらに固定絞りを狙う小径にして、光学設計してくれば済むだけです (コストも必要にならない)。

ところが敢えて㊨のカタチとして研削してきたのなら、そこには何某かの理由や狙いがあるハズなのです。

ところが敢えて㊨のカタチとして研削してきたのなら、そこには何某かの理由や狙いがあるハズなのです。

←左図でそのクビレている箇所を拡大して説明しています。赤色矢印の主要透過光が透過していく際に、谷部分に突き当たって反射していく反射光の一部をブルー色の矢印で明示しました。

多光束干渉と180°位相原理を基に考えると、この図で言う赤色矢印の主要透過光に対するブルー色の矢印の反射光の影響度は、たかが知れています。

それなのに敢えてワザと故意にこのようなカタチに仕向けて光学設計してきた理由があるハズで、これは結像時に反射光まで使って何かの収差補正を狙っていた理由なのではないかとみたのです(汗)

真実は・・分かりません。

←もっと拡大すると貼り合わせ面のカタチは、こんなカタチに両凸レンズとして構成6枚目の光学ガラスレンズが間に挟まって接着されているので、型にハメ込んで製産ラインでバルサム剤で接着していくなら、特に谷部分からダイレクトに後玉方向に向かう勾配になるべきなのに、敢えて谷部分を超えてから両凸レンズを接着するよう仕向けているのが分かるのです。

←もっと拡大すると貼り合わせ面のカタチは、こんなカタチに両凸レンズとして構成6枚目の光学ガラスレンズが間に挟まって接着されているので、型にハメ込んで製産ラインでバルサム剤で接着していくなら、特に谷部分からダイレクトに後玉方向に向かう勾配になるべきなのに、敢えて谷部分を超えてから両凸レンズを接着するよう仕向けているのが分かるのです。

どのようなカタチであれ、この光学系第3群の接着にはハメ込む型が必要なのは歴然ですが、その時に谷をワザワザ超えてから接着させる理由には・・光線の問題・・しか残らないと考えるのです (つまり製産ライン上の問題からこのカタチとして光学設計したのではないと考えている)。

それはそうです、型にハメこんでバルサム剤で接着するなら、どんなカタチでも同じですから適切な位置で必ず接着できます。そうだとすれば、谷を超えて光線を制御すべき何かが在るからこそ、この両凸レンズのカタチ、そして「堤型」に至ったのだと妄想しているところです。

この問題については、これから勉強していく「光学収差」のほうで知見を深めるしかありません(汗)

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

オーバーホールのため解体した後、組み立てていく工程写真を解説を交え掲載していきます。すべて解体したパーツの全景写真です。

↑ここからは完全解体した後に、当方の手により『磨き研磨』を施した各構成パーツを使い、オーバーホールの組立工程を進めていきます。

↑ここからは完全解体した後に、当方の手により『磨き研磨』を施した各構成パーツを使い、オーバーホールの組立工程を進めていきます。

バラしてみれば至極理に適った構造ですが、だからと言って組み立て手順まで簡素だとは決まりません。手順の再構築とともに『本来在るべき姿』としてどのような処置を講じながらオーバーホール工程を進めていくべきかについても「再構築」が必須であると・・言っているのです。

その意味で、単にバラして逆手順でしか組み立てない低俗極まる整備とは、まるで次元が異なる話をしています(笑)

予め「再構築」して結論から申し上げるなら、確かにこのモデルは鏡胴二分割方式を採るものの、鏡胴「前部」については単独で完結できる確信を得ました。それは無限遠位置の微調整手法を把握できたからに他なりません。

無限遠位置の微調整手法が分からないままに組み立てて順の再構築は・・適いません(笑)

結果、見えてきた難題は、鏡胴「後部」側だけでトルクが決まってしまっていく製品設計なのが判明した分、確かに普通の一般的なオールドレンズのマウント規格とはまるで別次元の「オソロシイマウント規格」との印象しか残っていない内容です(怖)

但し冒頭で述べたとおり、このモデルの鏡胴「前部」はその殆どが鏡筒なので、その鏡筒に「距離計連動環」を締め付け固定させている点を以て「マウントに装着されると、途端に重く変わる/戻る」と・・指摘しているのです。

・・なかなかに、なかなかに難しい作業を強いられる製品設計です。

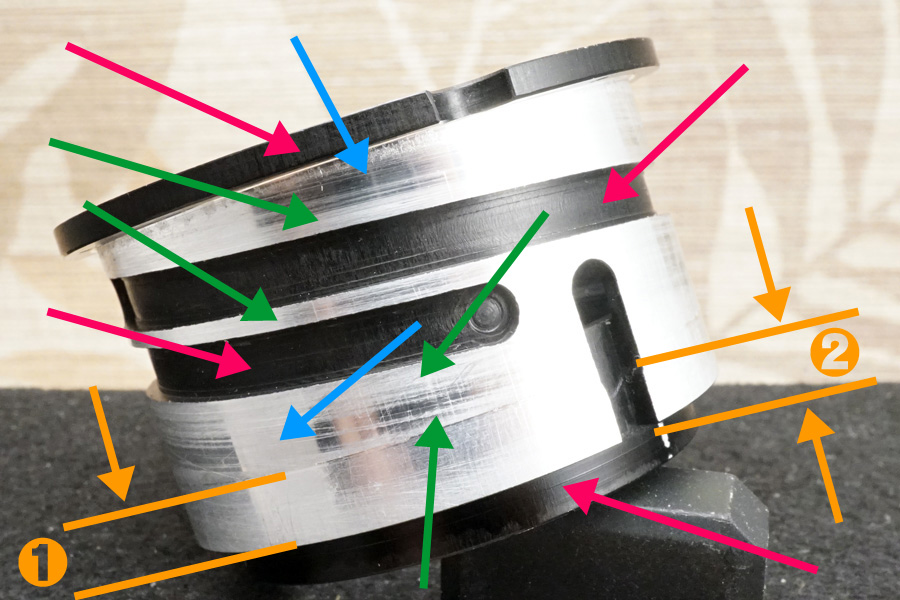

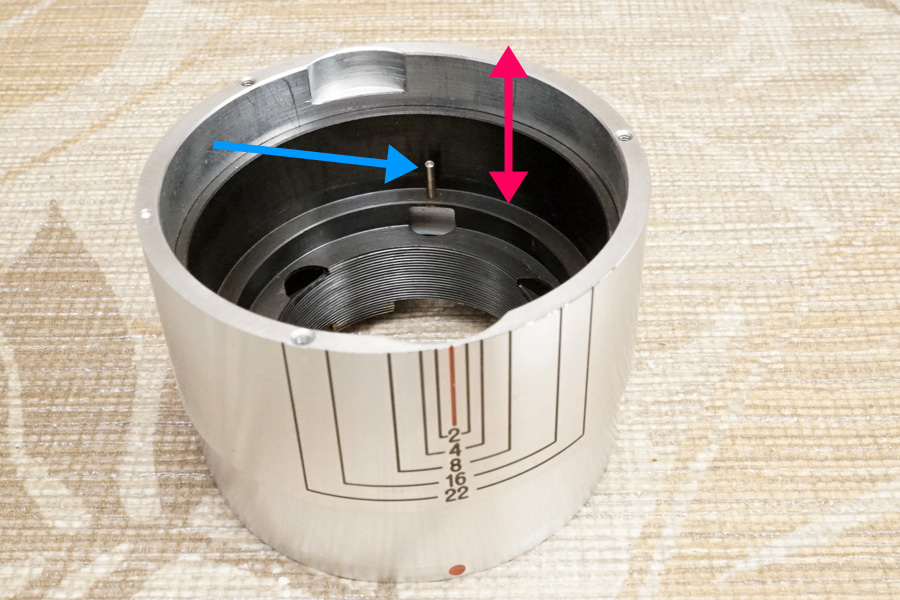

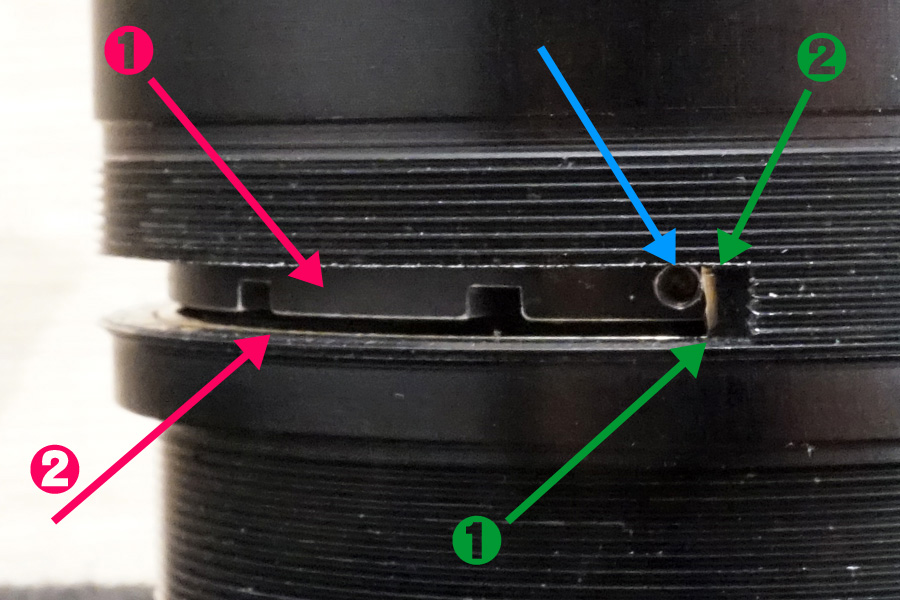

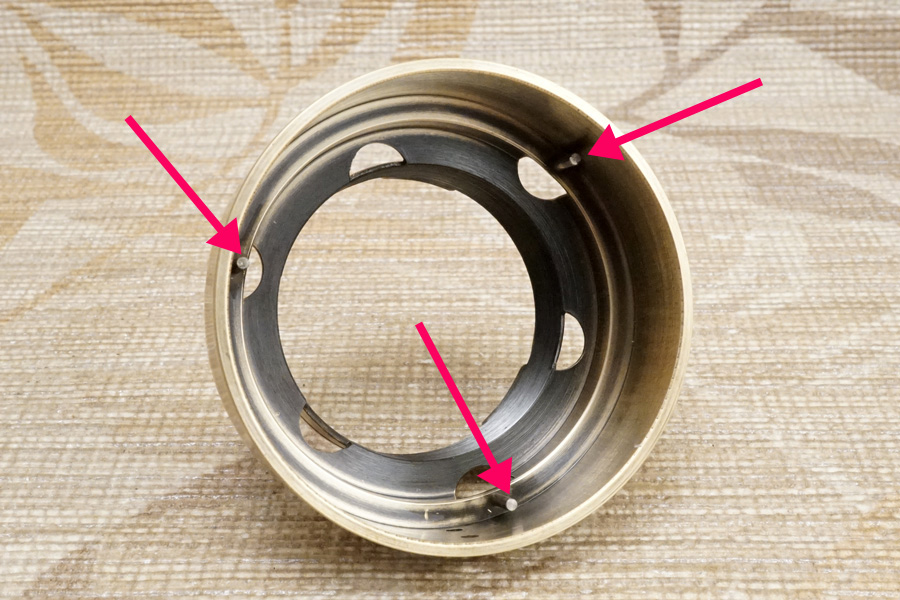

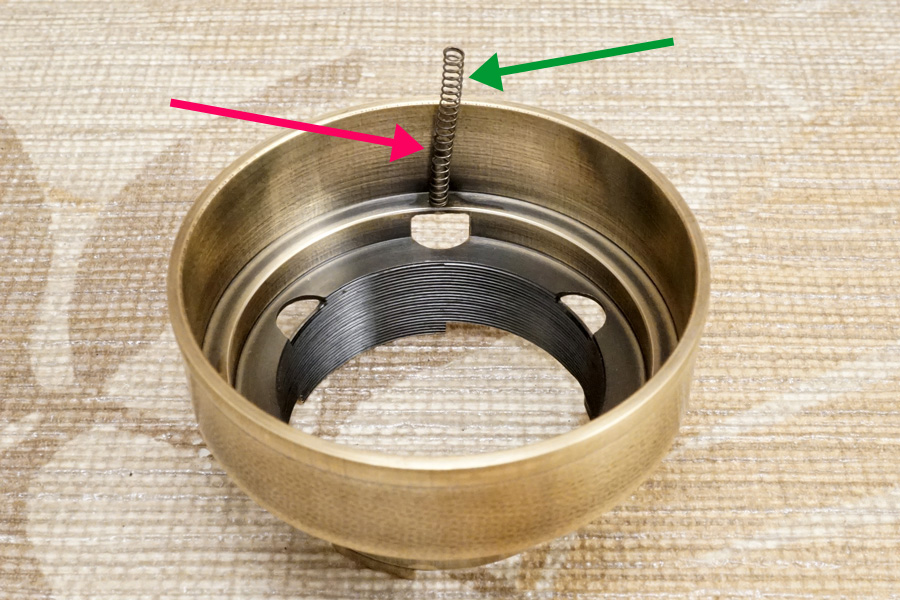

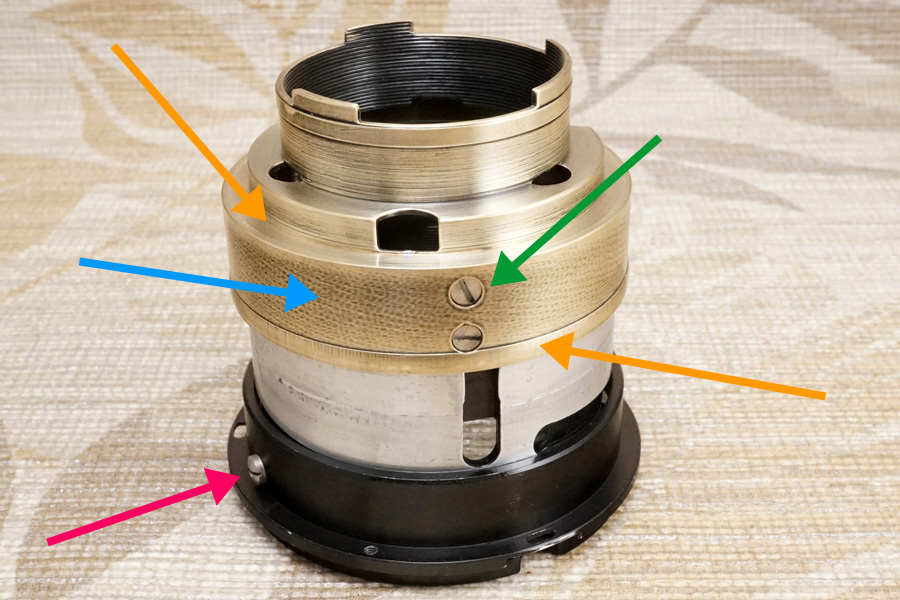

↑ここからは先に当初バラした直後の写真を撮影したので集中的に載せていきます。上の写真は完全解体を始めた途中で撮影している鏡胴「後部」の状況で、まさに特異な製品設計を示すヘリコイドオスメス (㊧) と、鏡胴のマウント部から突出している「距離計連動環 (リング/輪っか)」の状態を撮りました (㊨)。

↑ここからは先に当初バラした直後の写真を撮影したので集中的に載せていきます。上の写真は完全解体を始めた途中で撮影している鏡胴「後部」の状況で、まさに特異な製品設計を示すヘリコイドオスメス (㊧) と、鏡胴のマウント部から突出している「距離計連動環 (リング/輪っか)」の状態を撮りました (㊨)。

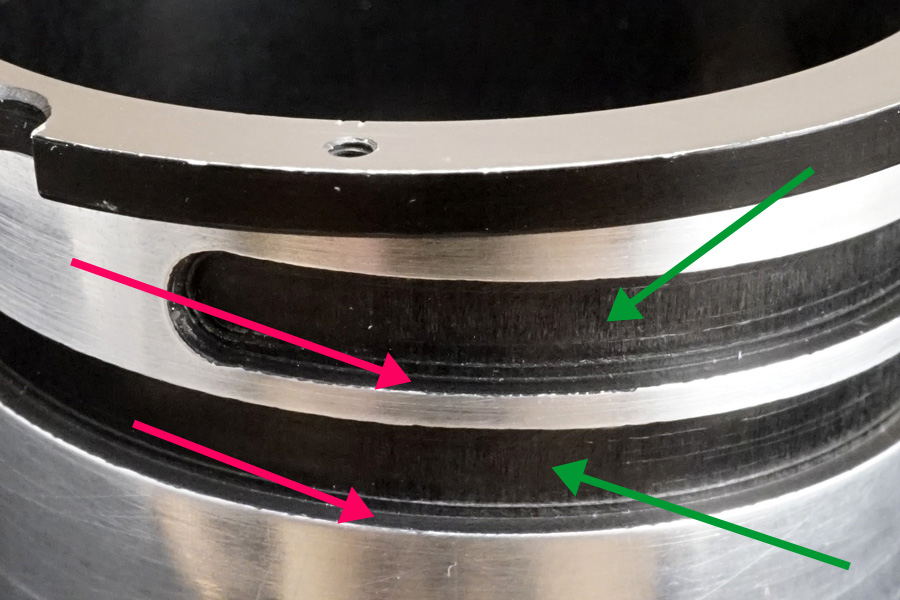

↑先ずは㊧の特異な構造を持つヘリコイドオスメスの組み合わせを拡大撮影しています。まだバラした直後なので、古いグリースなどが残っているままですが、ご覧のように過去メンテナンス時に塗布されていた「白色系グリース」は、既に濃いグレー色に変質して溝部分に多量に残っているだけなのが分かります。

↑先ずは㊧の特異な構造を持つヘリコイドオスメスの組み合わせを拡大撮影しています。まだバラした直後なので、古いグリースなどが残っているままですが、ご覧のように過去メンテナンス時に塗布されていた「白色系グリース」は、既に濃いグレー色に変質して溝部分に多量に残っているだけなのが分かります。

その一方で外側の外壁部分のアルミ合金材にはグリースの痕跡が全く残っていません (シルバー色の湾曲面にグリースが残っていないことを述べています)(汗)

そして下のほうに写っている黒っぽい環 (リング/輪っか) が、実はヘリコイドオス側になりますが、そこにネジ込みの条ネジは用意されていません。

このモデルの製品設計上では、ヘリコイドのオスメスに「ネジ山の概念が介在していない」設計であることを指して、当方としては「特異なヘリコイドオスメスの構造」と捉えました。

もしもどうしても螺旋状の大きな幅の溝を「ネジ山」と言いたいのなら、そのネジ山は「たったの2列しか存在しない」ことが分かると思います。

・・はたしてどうやってこの大きな幅を持つ溝の螺旋状を使って、鏡筒を繰り出し/収納させる原理なのでしょうか。

↑今度は㊨の鏡胴内部を覗き込んで撮っています。ご覧のとおり、内部にはグリースの痕跡は一切残っておらず、全ての面が「潤滑油」だらけなのが分かると思います。

↑今度は㊨の鏡胴内部を覗き込んで撮っています。ご覧のとおり、内部にはグリースの痕跡は一切残っておらず、全ての面が「潤滑油」だらけなのが分かると思います。

つまりこれらの事実から、過去メンテナンスはおそらく2回実施されていて、1回目に「白色系グリース」が塗られた後、だいぶ時間が経ってから今度は2回目として「潤滑油」をその上から注入したのが分かります。

↑こちらは解体して取り出した鏡筒 (アルミ合金材削り出し) です。一番上部分だけに「アルミ合金材のクロームメッキ加工」が施されていますが、当初バラす前時点はピッカピカに美しい光沢を放っているものの、微かに横方向の薄いヘアラインキズのような痕跡がグルッと残っていたりしました。

↑こちらは解体して取り出した鏡筒 (アルミ合金材削り出し) です。一番上部分だけに「アルミ合金材のクロームメッキ加工」が施されていますが、当初バラす前時点はピッカピカに美しい光沢を放っているものの、微かに横方向の薄いヘアラインキズのような痕跡がグルッと残っていたりしました。

その理由が見た目ではすぐに理解できませんでしたが、解体してから溶剤洗浄した時点で判明しました・・何と過去メンテナンス時に、このフィルター枠部分だけ「光沢クリア塗装」していたのです(笑)

上の写真は溶剤洗浄しようと一度だけサッと拭いた途端に、ご覧のようにス~ッと白く曇ってしまい、一部は垂れ始めたのを目撃して、ようやく「光沢クリア塗装」したと理解できました(汗)

ちなみに鏡胴の他の部位や絞り環に距離環などは、溶剤洗浄してもまるで同じで、状況に変化がなかったので「光沢クリア塗装」したのは、まさに上の写真のフィルター枠の部位だけなのが判明しています。

・・まぁ〜、見てくれの良さを追求したかったのでしょう(笑)

↑こちらは鏡胴の一部を拡大撮影しています。「光沢クリア塗装」などは処置されていませんが、実は『磨き入れ』を始めると、こんなふうに鈍いクモリに変わって白っぽく変化します。この白っぽい部分は非常に薄い層になっていますが、決して溶剤洗浄しただけでは一切除去できません。

↑こちらは鏡胴の一部を拡大撮影しています。「光沢クリア塗装」などは処置されていませんが、実は『磨き入れ』を始めると、こんなふうに鈍いクモリに変わって白っぽく変化します。この白っぽい部分は非常に薄い層になっていますが、決して溶剤洗浄しただけでは一切除去できません。

この薄い層は、例えこのように薄くても、経年の中で酸化/腐食/サビが進むと同時に「人の指の油脂成分が (化学反応して) 堆積していった層」なので、化学反応している分、溶剤などを使って洗浄しても全く歯がたたないワケです。

この薄い層を除去するには、削り落とすしかないので『磨き入れ』している次第です。

従って、とても多くの皆さんが、シルバー鏡胴のオールドレンズでキズや打痕が少なければ、それは必然的に美しくシルバーに輝いているのが当然と受け取りますが、実は経年の中で堆積している酸化/腐食/サビの層なので、当方からみれば「ハッキリ言ってキモイ」との印象しか湧きません(笑)

それでは『磨き入れ』でどんだけピッカピカに戻ったのかと言えば、いわゆる金属用研磨剤やピカールのような金属用光沢剤など、凡そ化学合成薬剤を使っていないので、その仕上がりは「まさに金属質そのままの仕上がり」であり、今回扱ったこのモデルで言うなら「アルミ合金材の光沢アルマイト仕上げ」こそが製産時点を示す為、まるでその時の状態に復元できているのです (整備するのだから当たり前の話です)(笑)

↑こちらもバラして取り出した光学系の一つで、光学系第2群の3枚貼り合わせレンズです。ご覧のように過去メンテナンス時に着色されていた「反射防止黒色塗料」でコバ端が相当な肉厚で残っています(汗)

↑こちらもバラして取り出した光学系の一つで、光学系第2群の3枚貼り合わせレンズです。ご覧のように過去メンテナンス時に着色されていた「反射防止黒色塗料」でコバ端が相当な肉厚で残っています(汗)

左側に、既に溶剤で溶かして剥がした箇所をワザと故意に写していますが、これだけ剥がすのに綿棒に溶剤を染み込ませてから「凡そ20回往復させてここまで溶けて剥がれた」為、上下2列ですから、この写真を撮る段階で40回はゴシゴシやっています(笑)

赤色矢印で指し示している箇所には「固着剤」が相当な厚みで残っています。これはこの第2群光学ガラスレンズが格納筒に格納されたまま「固着剤」で固められていたことを示しています。

この「固着剤」はこの光学系第2群の2枚貼り合わせレンズのコバ端3箇所に、均等に残っていました。

↑今度は光学系後群側の第3群、3枚貼り合わせレンズです。写真上方向が後玉の露出面側の向きになります。同じように相当な肉厚で「反射防止黒色塗料」が着色されていました。

↑今度は光学系後群側の第3群、3枚貼り合わせレンズです。写真上方向が後玉の露出面側の向きになります。同じように相当な肉厚で「反射防止黒色塗料」が着色されていました。

いずれにしても、それら過去メンテナンス時に着色された「反射防止黒色塗料」の経年劣化進行に伴い、光学系を覗き込んだ時に既に黒色の要素をだいぶ失っていたので (白っぽいグレー状に変質していた)、今回のオーバーホール/修理に際し、一旦剥がして再着色することで、黒色に戻す作業を講じました。

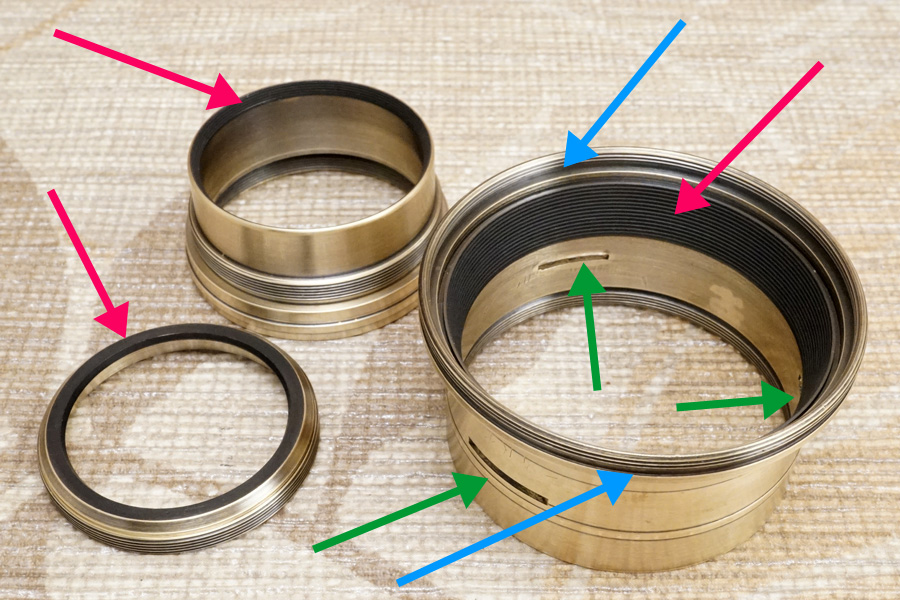

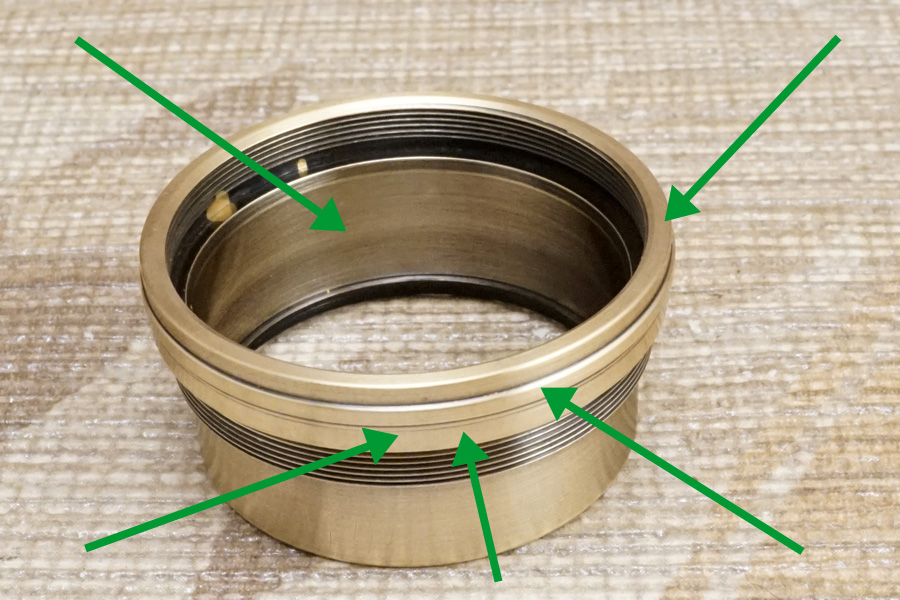

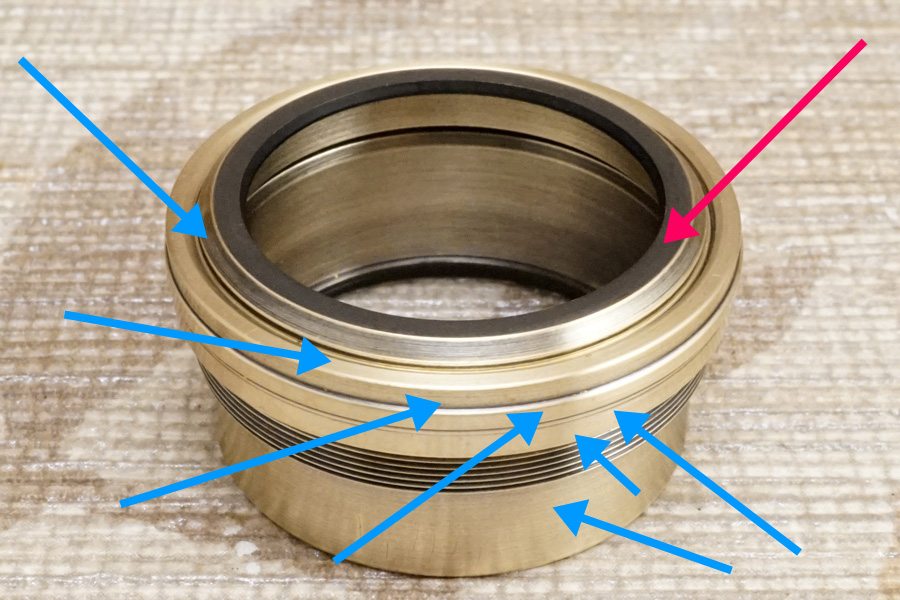

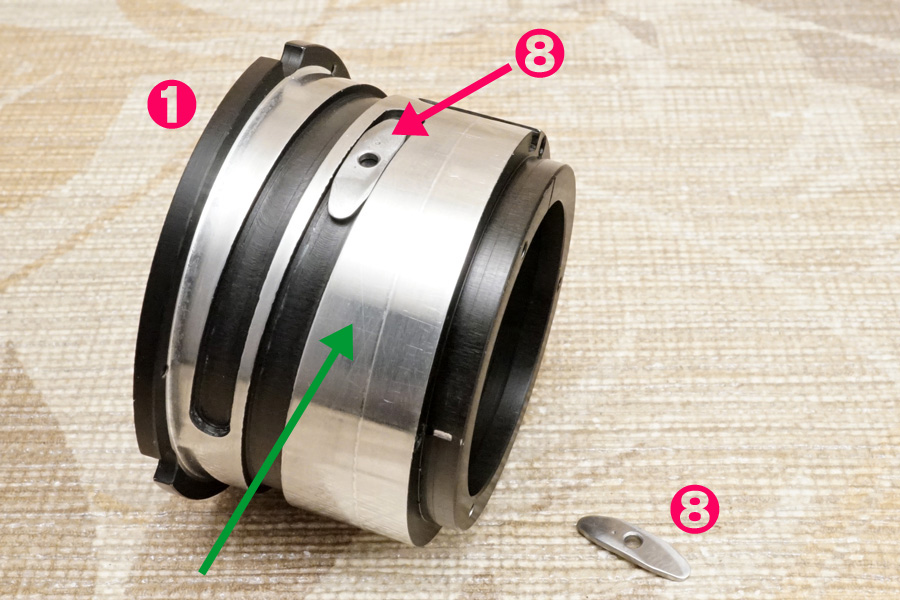

↑ここから幾つかの写真で、溶剤洗浄後の構成パーツを写していきます。溶剤洗浄が終わったヘリコイドオスメスです。奥がヘリコイドメス側にあたり、手前の環 (リング/輪っか) がオス側の役目として機能するよう製品設計されています。

↑ここから幾つかの写真で、溶剤洗浄後の構成パーツを写していきます。溶剤洗浄が終わったヘリコイドオスメスです。奥がヘリコイドメス側にあたり、手前の環 (リング/輪っか) がオス側の役目として機能するよう製品設計されています。

↑どんだけ特異な製品設計なのかを、ここで説明していきますが、ちゃんと意味があるので、必ず説明していく順番で眺めていって下さいませ。

↑どんだけ特異な製品設計なのかを、ここで説明していきますが、ちゃんと意味があるので、必ず説明していく順番で眺めていって下さいませ。

先ず最初に、赤色矢印で指し示している箇所に残る「濃い紫色」の部分は、全てが「微細な凹凸を伴うマットな梨地メッキ加工仕上げ」です。ワザワザ微細な凹凸面を与えて仕上げているメッキ加工なので、その目的と役目を述べるなら「油成分の侵入を嫌う」ためであり、これは例えば光学系が格納される先の、鏡筒の内外や絞りユニットが格納する内壁などにも、全く100%同一の種類の微細な凹凸を伴うマットな梨地メッキ加工が施されており、要はその部位に揮発油成分が侵入することを防御している目的と役目です。

光学ガラスレンズや絞り羽根に油染みが付着するのを防ぐ目的と役目と説明すれば、ご理解頂けるでしょうか。

そのうえで、次にブルー色の矢印が指し示している箇所を見て下さいませ。この指し示している箇所に極僅かですが「ピッカピカに光沢を放つアルミ合金材の平滑研磨面が残っている」のが確認できるのです。

つまり本来の製産時点は、このヘリコイドオスメスは、互いに「接触面が光沢平滑研磨されていた (つまりピッカピカに光彩を放っていた)」事実が突き止められたと・・述べているのです。

その一方でグリーン色の矢印が指し示している箇所をご覧下さいませ。ハッキリ言ってそこいら中が該当しますが「経年の中で互いに接触して擦り減ってしまった擦れ痕」であり、それらの箇所は全て「鈍い銀色に薄くヘアライン状に凹んでいる、或いは大きくえぐれているキズもある」状況として残っています(涙)

つまりこれが意味するのは「不適切な種別のグリースを塗布した結果、互いに摩耗してしまった状況」であることが判明しました(涙)

残念ながら、これだけ擦れ痕が広がってしまうと、どうにもなりません・・残念です。

従ってこのような製品設計として考察するなら、使って良いのはグリースではなく「極僅かに粘性を持つ潤滑油」が正しいと言わざるを得ません・・何故なら、互いがダイレクトに接触することを想定していたアルミ合金材の光沢平滑研磨だったからです。

このように何でもかんでも接触して駆動するのだからと「グリースに頼った整備」を施すから、結果的に製品寿命を短命化させてしまっているリアルな現実に遭遇します!(涙)

・・マジッでそろそろ、本当にそろそろ、グリースを塗れば駆動部は平滑に戻るという「固定観念」を頭の中から消し去ってほしいです!(祈)

シッカリと「観察と考察」を行い「原理原則」に照らし合わせて「本来在るべき姿」として処置しなければ・・このように本来の機能を発揮できない状況まで追い込んでしまう結末にしか至らないのです(涙)

・・酷すぎますッ!

そもそもオールドレンズは、光学ガラスレンズを別にして金属材が主体ですから、そのような金属材を扱う作業なのに、肝心な金属のことをまるで知らない、もっと言うならメッキ加工を知らない人達/勢力が整備者をヤリ続けているから・・こういうことになります!(泣)

いったいどうして、何で製産時点にこんなにアルミ合金材をピッカピカに磨き込んでいたのか、このように極僅かに残るブルー色の矢印を箇所にちゃんと直視できていれば、製品設計者のその狙いがどんなバカでも見えてくるものだと思うのですが・・間違いでしょうか(汗)

だからこそ、当方はこういう「グリースに頼った整備」をゼッタイに行いませんし、参考にもしません!

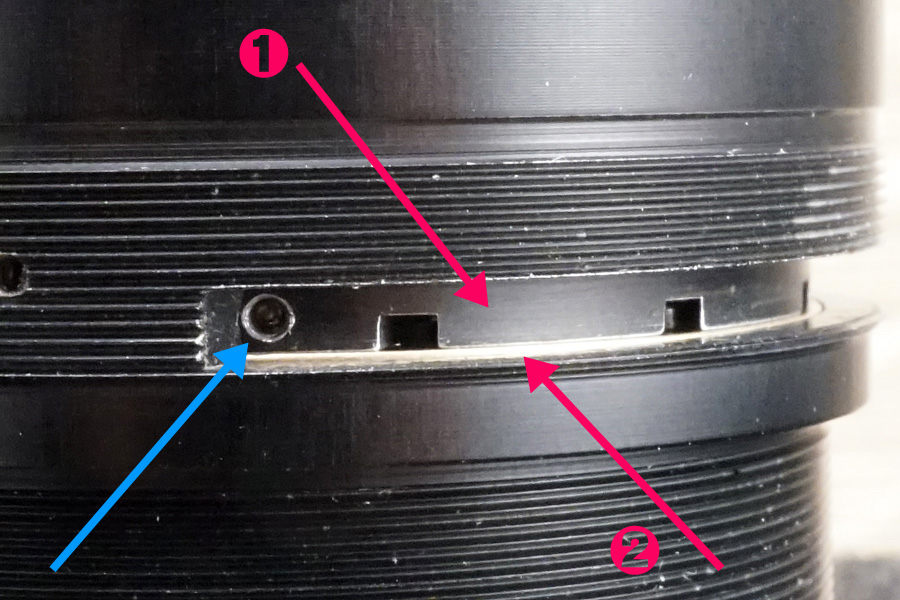

なお最後のオレンジ色の矢印については、❶で囲っている領域が「レンジファインダーカメラのマウント部装着した時に初めて機能する接触面 (つまり平滑研磨)」である一方、❷のほうの領域だけは「直進キー」が格納される場所なので、まるで意味が違います。

↑こちら側はオス側の役目になる環 (リング/輪っか) ですが、やはりブルー色の矢印で指し示している箇所に、本当に極僅かですがアルミ合金材の光沢平滑研磨の痕跡を確認できます。

↑こちら側はオス側の役目になる環 (リング/輪っか) ですが、やはりブルー色の矢印で指し示している箇所に、本当に極僅かですがアルミ合金材の光沢平滑研磨の痕跡を確認できます。

然しですッ! 実はグリーン色の矢印で指し示している箇所には「一部に微細な凹凸を伴うマットな梨地メッキ加工」が半分弱の領域で被せてあるのが分かるのです。

つまりこのオス側の内壁は、全周が光沢平滑メッキ加工に仕上げていなかったことを意味します。

これにもちゃんと理由があり、もしも互いに光沢平滑研磨加工したアルミ合金材同士が、ダイレクトに接触すると「金属材の融解現象が発生して固着する/融着する、いわゆるカジリ付現象」を防ぐ意味合いとして、一方の表面に異なるメッキ加工を施しているのです。

このような製品設計は、例えば直近で複数扱ってきた国産のキヤノンカメラ製「Sレンズシリーズ」の絞り環や距離環などの内壁部分に、同じように接触し合うアルミ合金材のメッキ加工として、一方が光沢平滑加工 vs 微細な凹凸を伴うマットな梨地メッキ加工 (サテン仕上げ) と言う違いが確認できています。

その時、当方はそれらの部位にグリースを塗らずにそのままダイレクトに接触するままに組上げて仕上げています。

・・それが正しい組上げ方法だからなのですッ!(笑)

それら「Sレンズシリーズ」の全ての個体 (25本) でバラした時には、必ずグリースが塗られていましたが、当方が組上げた25本は、1本を除いて全てグリースも潤滑油も塗布せずに、そのままダイレクト接触で組上げました (あくまでも絞り環の部位を指して述べています)。

ではその除いた1本はどうしてグリースを塗布したのかと言えば、今回の個体と同じように「既に摩耗レベルが酷く、光沢平滑研磨に仕上げられなかった」からであり、仕方なくグリースを極々微量ですが (特殊な調合の潤滑剤) 塗布して仕上げました。

今回の個体も、上に掲示した2枚の写真のとおり、既に相当なレベルで摩耗が酷い為、残念ながらここから本来の光沢平滑研磨には仕上げられません (戻せません)。

イエ、もっと正しく言うなら、ここらさらに光沢平滑研磨に『磨き込む』ことは可能です。しかしそれはアルミ合金材の基材のほうを露わにしてしまう話になり、全てのアルマイト仕上げを剥しきってしまうことに至る為、そこでどんなに光沢平滑研磨を施しても、本来の性能機能を発揮できません。

その意味でアルミ合金材にはその材としての仕上げ方がちゃんとあるワケですから、それを阻害させてしまう「グリースに頼った整備」はイケナイ・・と言っているのです。

従って今回の整備では、可能な限りアルマイト層を残したまま、できる限りになりますが光沢平滑研磨をもう一度施して、ギリギリ「特殊配合の潤滑剤」を薄く塗布するだけで再生するよう仕上げました。

現状、そのように仕上がっているので、また今後10年間くらいは問題なく操作して頂けると思います。

↑上のパーツは、㊧がヘリコイドオス側の爪の役目になるパーツで (この爪が幅広の溝を通っていく)、㊨が距離環の「回転するチカラ」を鏡筒の「直進動するチカラ」に変換する目的と役目の「直進キー」です。

↑上のパーツは、㊧がヘリコイドオス側の爪の役目になるパーツで (この爪が幅広の溝を通っていく)、㊨が距離環の「回転するチカラ」を鏡筒の「直進動するチカラ」に変換する目的と役目の「直進キー」です。

すると前のほうで解説したオレンジ色の矢印が指し示している箇所で、❷の場所に格納するのが上の写真㊨の「直進キー」です。するとご覧のように厚みが違うので、この厚い部分が❷の位置に格納される時「極僅かに抵抗/負荷/摩擦を感じる」根拠になっています。

残ってしまった瑕疵と判定を下すには扱い個体数がまだ1本目なので、現状は確証を抱いていませんが、おそらく厚みが違う根拠は、そういう操作性を狙っての製品設計だとみています。

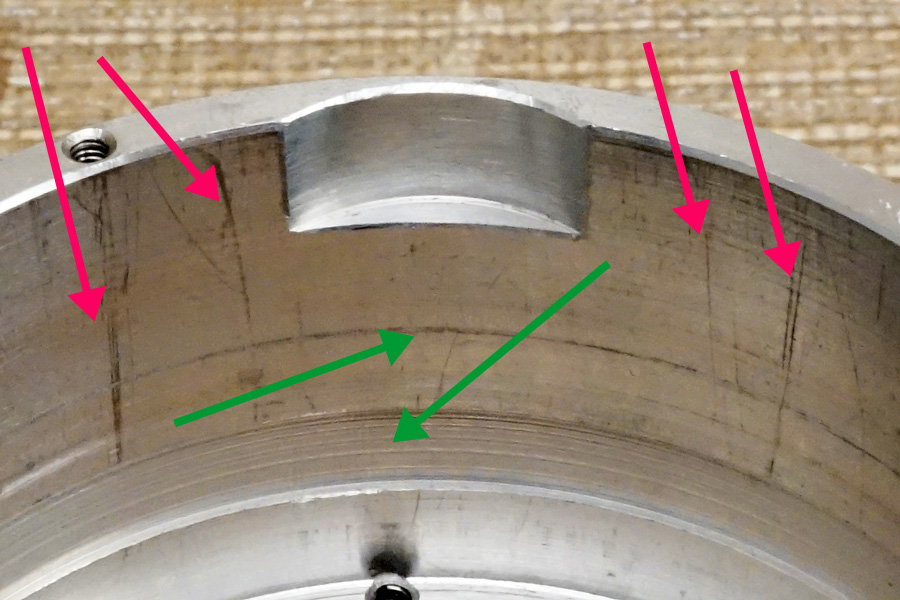

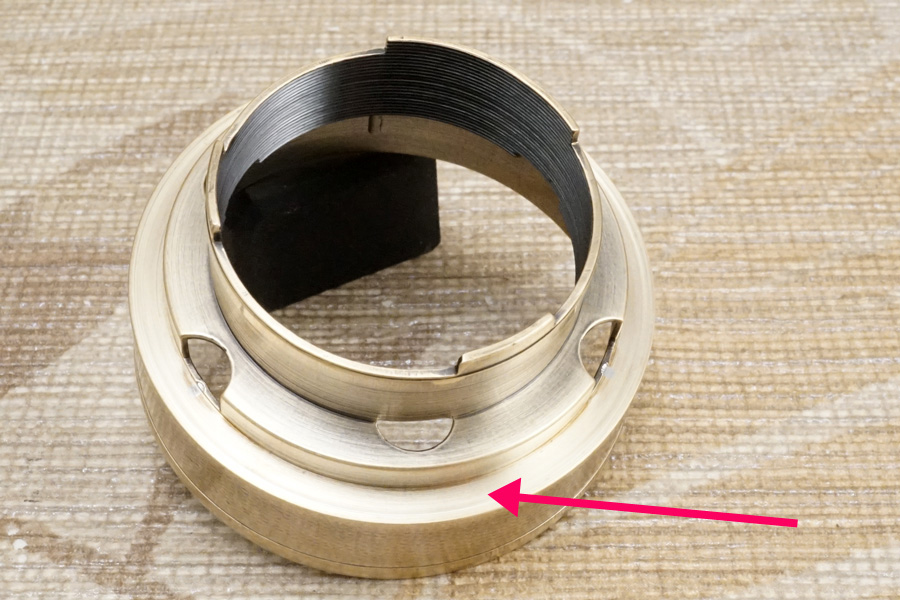

↑こんな感じで㊨の距離計連動環が赤色矢印のように鏡胴内部に入っていきますが、㊨の距離計連動環は、まだ何も処置していない為、ご覧のように経年劣化進行に伴う酸化/腐食/サビが進んだ「焦げ茶色」に変質しています。非常に多くの整備で、これら黄銅材などはこのまま使って再び組上げられていくので、必然的に経年劣化の進行度合いも、せっかく整備したのに改善されないことを述べています。

↑こんな感じで㊨の距離計連動環が赤色矢印のように鏡胴内部に入っていきますが、㊨の距離計連動環は、まだ何も処置していない為、ご覧のように経年劣化進行に伴う酸化/腐食/サビが進んだ「焦げ茶色」に変質しています。非常に多くの整備で、これら黄銅材などはこのまま使って再び組上げられていくので、必然的に経年劣化の進行度合いも、せっかく整備したのに改善されないことを述べています。

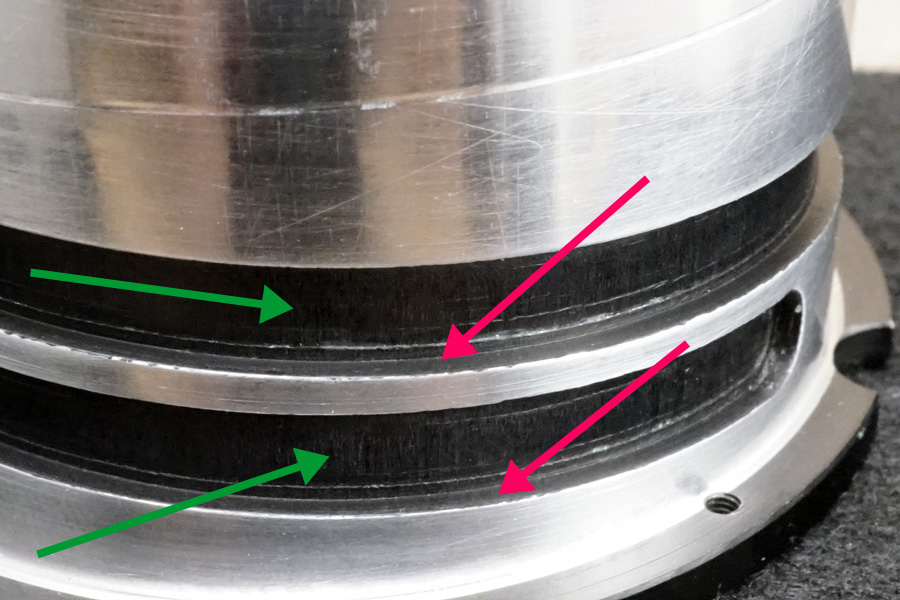

↑こちらは鏡胴の内壁部分ですが、赤色矢印で指し示している箇所に「縦方向のえぐれたキズが残っている」のが複数確認できます。これらの相当深いキズは、全て前述の距離計連動環の外壁が接触して削っていた場所です。

↑こちらは鏡胴の内壁部分ですが、赤色矢印で指し示している箇所に「縦方向のえぐれたキズが残っている」のが複数確認できます。これらの相当深いキズは、全て前述の距離計連動環の外壁が接触して削っていた場所です。

縦方向のキズなので、まさにそのとおり縦方向に距離計連動環が動いていたことを示します。

一方グリーン色の矢印で指し示している箇所のキズも同じような擦れ痕ですが、こちらは水平方向に深く残っています。

これらの2種類の方向性で残る深いキズを以て、実はここに入る距離計連動環の機能が明白になるのです。

「旧CONTAX Cマウント規格」ですが、マウント部内部の内爪に距離計連動環の爪がロックされることによって、初めて距離環が連動して動くようにセットされます。

このレンジファインダーカメラ側マウント部との爪のかみ合いの時に重要になるのが「距離計連動環のクッション性」であって、そのクッションがあるからこそ、3種類の長さに分かれている爪のそれぞれが互いに正しい位置で噛み合うよう仕向けているのです。

これがもしもクッション性が無いままに噛み合うなら、必然的に爪の長さと位置をちゃんと合わせてからでなければ噛み合いません(汗)

ガチャンと自動的に適正な位置で3種類の長さの爪が互いに噛み合うよう仕向けているのが、この距離計連動環のクッション性なので、その時に「縦方向にキズがつく」ことを・・ここで述べています。

その一方で一度爪同士が噛み合ってロックしてしまえば、その先は今度はレンジファインダーカメラ側の「撮影距離調整用ダイヤル」による操作ですから、距離計連動環は鏡胴の一番奥まった位置で「水平方向に回転することで、距離環が回っていく」が故に、前のほうの写真でグリーン色の矢印が指し示している領域に残る擦れ痕が・・水平方向のキズだったのです!

このように当方はレンジファインダーカメラ側の動きを知りませんが、そうだとしてもオールドレンズ側の状況を正しく「観察と考察」し「原理原則」に照らせば、どうしてそのような痕跡が残ったのかについて「明確に説明できる」と・・申し上げているのです。

・・これが『論理的整備手法』です!

↑距離計連動環ですが、グリーン色の矢印が指し示している箇所に、ちゃんと削れていた痕跡がゴールドに黄銅材を剥き出しにして残っています。

↑距離計連動環ですが、グリーン色の矢印が指し示している箇所に、ちゃんと削れていた痕跡がゴールドに黄銅材を剥き出しにして残っています。

つまりこの箇所が鏡胴内壁の縦方向に擦れ痕を深く残していた張本人なのですッ!(涙)

↑距離計連動環を試しに鏡胴内部に落とし込みましたが、こんな感じで格納されつつも赤色矢印のように上下動するように造られているのです。

↑距離計連動環を試しに鏡胴内部に落とし込みましたが、こんな感じで格納されつつも赤色矢印のように上下動するように造られているのです。

またその上下動の際に反発式スプリングが刺さる先のステンレス製金属棒をブルー色の矢印で指し示しています。

↑ここからは全て、当方の手による『磨き研磨』が終わった構成パーツを使って、組み立てていくオーバーホール工程を説明していきます。

↑ここからは全て、当方の手による『磨き研磨』が終わった構成パーツを使って、組み立てていくオーバーホール工程を説明していきます。

絞りユニットや光学系前後群が格納される鏡筒 (アルミ合金材) です。ご覧のように内部も「濃いパープルの微細な凹凸を伴うマットな梨地メッキ加工仕上げ」です。当然ながら油成分を嫌うことからこのような微細な凹凸を伴うマットな梨地メッキ加工仕上げを施しているので、これらの部位にはグリースなど塗布するワケがありません。

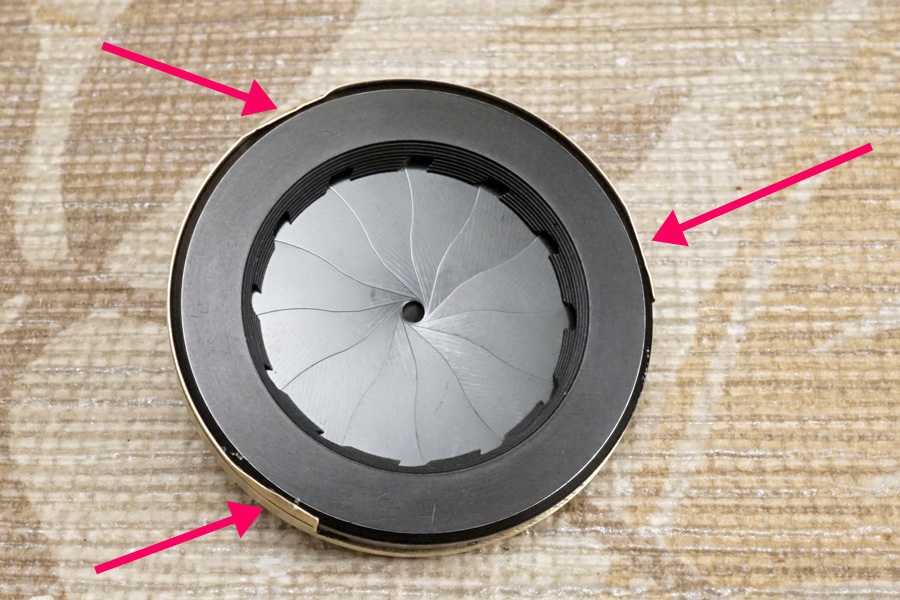

↑先ずは一つ前の鏡筒最深部に絞り羽根をセットするワケですが、その部位を指して「絞りユニット」と呼びます。ほぼ99%の確率で全てのオールドレンズに絞り羽根が介在するので、必然的に絞りユニットと言う部位のパーツも存在しており、必ず組み込まれています。

↑先ずは一つ前の鏡筒最深部に絞り羽根をセットするワケですが、その部位を指して「絞りユニット」と呼びます。ほぼ99%の確率で全てのオールドレンズに絞り羽根が介在するので、必然的に絞りユニットと言う部位のパーツも存在しており、必ず組み込まれています。

ところが極々僅か、本当に少ないですが、絞り羽根を使わない「H値」と言う方式で入射光の露出調整を制御するモデルがあったりします(汗)

このモデルでは絞り羽根を使わない「板 (状) に入射光透過用のカタチに開口部を設けて透過させていく手法」を採り、レンコン形状や四角にひし形/三角など、様々なカタチに開口部を設けて露出調整する仕組みを指して「H値」制御方式と呼称します。

この方式を使うオールドレンズの中には「ソフトフォーカスレンズ」などが該当します。

一方理論値たるF値ではない、実際の光学ガラスレンズ群を入射光が透過した結果の値を基にして、絞り値を表示するシネレンズなどに多い方式を「T値」と呼びます。

その意味で申し上げるなら、F値の制御方式は「頭で考えた/計算した理論値を基に基準値に据えた露出制御方式」と指摘でき、必ずしもピタリと結像した画の露出値が合致する話ではありません・・とは言え、凡その範囲では刻印絞り値に近い値を執るのは間違いありません(笑)

ここでむしろ問題にすべきは「そもそも絞りユニットの格納位置が適切なのか」或いは「絞り環の駆動域が適切なのか」と言う組立工程上の課題が挙げられるのです。

従って当方のオーバーホール作業でも、先ずは絞りユニットを固定する位置の適正について徹底的に検証するワケで、そこから初めて次の絞り環の駆動域にまで検証範囲を広げていきます。

最後に組み上がって仕上がりの描写性能に関し、実写確認する時にチェックしているのは、まさに絞り環に刻印してある刻印絞り値が示す露出値なのかどうかを簡易検査具を使い調べますが、それは人の眼の目視に頼る以上「許容範囲値」を捉えることしかできませんね(笑)

・・だから理論値/計算値たるF値で、良いのだと言う結論に達します(笑)

その一方で「T値」は露出が命の側面も持つ光学製品に採用されることが多い為、まさに画が示す露出値はピタリに合致するのが製品仕様です。従って整備するには非常に厳密な検査を経て、T値を微調整してきますから、当方では全く歯がたちません(涙)

今ドキで言うなら、まさに電子検査機械設備が無ければ、とても適正値で仕上げられるような光学製品ではないのがシネレンズの世界です(怖)

(H値は露出値よりも、像の結像結果/ボケ具合のほうが重要視される為、まるで別世界の話です)(怖)

さて、上の写真はこのモデルの鏡筒最深部に組み込まれる絞りユニットの構成パーツ「開閉環 (㊧)」と「位置決め環 (㊨)」になりますが、両方とも黄銅材で造られているものの、特に㊨の「位置決め環」だけが特殊です・・特殊と言うのは、カタチではなく、設計概念が特殊なのであって、一般的なオールドレンズには一切採用していない製品設計です(怖)

ちなみにブルー色の矢印が明示しているのは「開閉キーがネジ込まれるネジ穴 (㊧)」とその開閉キーの駆動域 (㊨) を示し、この駆動域に沿って絞り環が回転する製品設計になりますから、テキト〜な開口幅で切削していれば良い話にはなりませんね(笑)

↑実際に「開閉環 (㊧)」と「位置決め環 (㊨)」を組み込むと、上の写真のような仕上がりになりますが、上の写真にはまだ絞り羽根を組み込んでいません (つまりイメージ写真)(笑)

↑実際に「開閉環 (㊧)」と「位置決め環 (㊨)」を組み込むと、上の写真のような仕上がりになりますが、上の写真にはまだ絞り羽根を組み込んでいません (つまりイメージ写真)(笑)

絞り羽根には表裏に「キー」と言う金属製突起棒が打ち込まれており (オールドレンズの中にはキーではなく穴が空いている場合や羽根の場合もある)、その「キー」に役目が備わっており (必ず2種類の役目がある)、製産時点でこの「キー」は垂直状態で打ち込まれています。

絞り羽根には表裏に「キー」と言う金属製突起棒が打ち込まれており (オールドレンズの中にはキーではなく穴が空いている場合や羽根の場合もある)、その「キー」に役目が備わっており (必ず2種類の役目がある)、製産時点でこの「キー」は垂直状態で打ち込まれています。

◉ 位置決めキー

「位置決め環」に刺さり絞り羽根の格納位置 (軸として機能する位置) を決めている役目のキー

◉ 開閉キー

「開閉環」に刺さり絞り環操作に連動して絞り羽根の角度を変化させる役目のキー

◉ 位置決め環

絞り羽根の格納位置を確定させる「位置決めキー」が刺さる環/リング/輪っか

◉ 開閉環

絞り羽根の開閉角度を制御するために絞り環操作と連動して同時に回転する環

◉ 絞り羽根開閉幅

絞り羽根が閉じていく時の開口部の大きさ/広さ/面積を指し、光学系後群側への入射光量を決定づけている

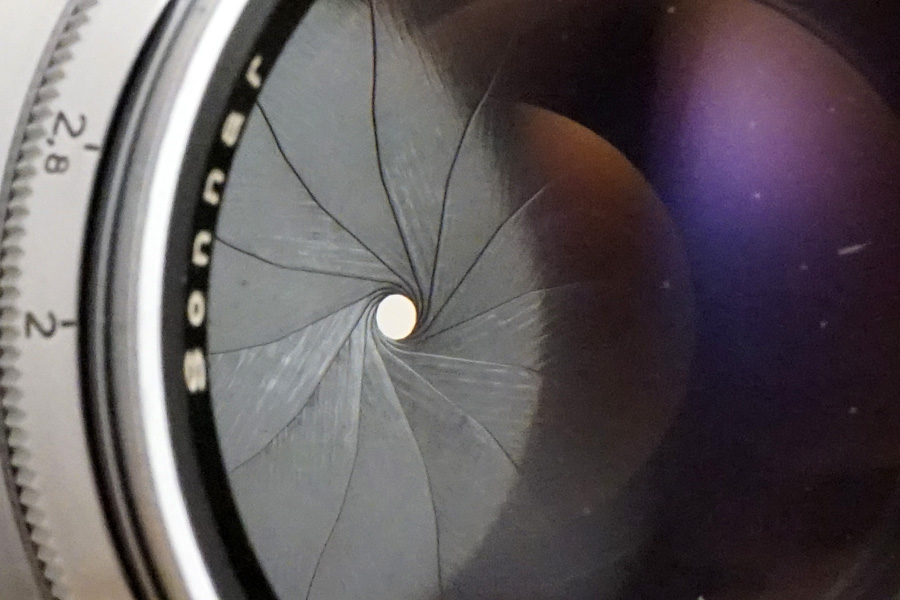

↑ちゃんと12枚の絞り羽根を組み込んで絞りユニットを完成させたところです。すると前述した「このモデルが一般的なオールドレンズとまるで異なる特異な絞りユニットを実装している」証拠が上の写真なのです。

↑ちゃんと12枚の絞り羽根を組み込んで絞りユニットを完成させたところです。すると前述した「このモデルが一般的なオールドレンズとまるで異なる特異な絞りユニットを実装している」証拠が上の写真なのです。

位置決め環の外壁にあたりますが、赤色矢印で指し示している箇所を内側に曲げこんで/変形させて「開閉環を保持させる」と言う手法であり、一般的なオールドレンズのようにC型留め具を使ったり、この上から被さる光学系前群格納筒の底面を活用したりして固定しないのです。

この固定手法は、実は「位置決め環の外壁部分だけがワザと故意に薄く研削されていて、曲げ易く/変形し易く配慮してある」からグニャッと曲げられるのです。

ところが曲げすぎて/変形させすぎて、開閉環をシッカリ保持してしまうと「最小絞り値側に回っていく時に固まってしまい回らなくなる」或いは重くなったりします。

一方曲げ具合を少なめにすると「開放側で、特にオールドレンズをヒックリ返した時など、絞り羽根脱落の懸念が高まる」のに対し、適度なところで曲げ込んで開閉環を保持させても、やはり最小絞り値側に達する時に「位置決めキーの脱落」すら招きかねません(怖)

この問題については後の工程でちゃんと『証拠』写真を掲示して説明しますが、ハッキリ言ってこの問題について真正面から取り組んでいる整備者が・・あまりにも少なすぎる・・のが実情だったりします(汗)

それは特にキヤノンレンズ製「Sレンズシリーズ」を25本整備してみて初めて知りましたが、何処ぞの有名処のプロの整備会社で25本全て整備されていると言う「内部の整備方法から捉えた同一性」にオドロキを隠せないと共に、実は間違った整備手法、或いはニコイチ/サンコイチを公然と平気で執り行っている企業姿勢に唖然とした次第です(怖)

まさにそのプロの整備会社でのこの絞りユニットの固定に際し、その工程で見えてきた仕業が「固定位置を重視していない」と言う、まるで露出に対する考え方に疑問しか湧かない整備手法だったことに起因します(汗)

要は「何で製産時点には、その位置で絞りユニットを固定してきたのか」と言う眺め方で捉えようと務めていない時点で・・よくもまぁ〜それで「プロの整備者」を名のれるものだと感心したくらいです(笑)

必然的にオーバーホール工程に入る前時点で既に、それら25本全てに於いて絞り環の駆動域はバラバラで、適正な本来の絞り羽根開閉幅 (開口部の面積/カタチ/入射光量) に仕上がっていなかったのです。

それは「位置決め環の固定位置を示すイモネジの締め付け痕」が残っているので確認できるのです。絞りユニットを横方向から2箇所でイモネジで締め付け固定するのに、残っていた締め付け痕は「4箇所だったり6箇所だったり」バラバラだったのです。

もちろん正しいのは2箇所であり、製産時点のイモネジ締め付け箇所は、2箇所しか締め付け痕が残らないのが道理なのです。

従ってこれら25本をオーバーホールしてきた事実から、この「プロの整備会社」の整備意識に問題があると捉えた次第です(怖)

そこで話を戻しますが、このモデルの場合には「明確に製産時点を担保できる保証があった」が故に、いつも重視していた絞りユニットの固定位置よりも「操作性のほうが重要に変わった」次第です。

・・これが当方の論理的整備の真髄です(笑)

↑その『証拠』を撮影しました。上の写真は鏡筒を前玉側の方向から覗き込んで撮影しています。すると赤色矢印で指し示している箇所にポツンと1本の金属棒が僅かに突出しています。

↑その『証拠』を撮影しました。上の写真は鏡筒を前玉側の方向から覗き込んで撮影しています。すると赤色矢印で指し示している箇所にポツンと1本の金属棒が僅かに突出しています。

そうなのです! この突出棒を当方では「位置確定キー」と呼称していますが、位置決め環の裏面側にこの突出棒が刺さる穴が用意されているのです。

従って「必ず製産時点の位置で絞りユニットが固定される」からこそ保証されていると述べました。

その上でグリーン色の矢印で指し示している箇所に、イモネジ3本を使って「位置決め環」を横方向から締め付け固定する手法を採っています。

◉ イモネジ

ネジ頭が存在せずネジ部にいきなりマイス切り込みが入るネジ種で

ネジ先端が尖っているタイプと平坦なタイプの2種類が存在する。

大きく2種類の役目に分かれ、締め付け固定位置を微調整する役目を兼ねる場合、或いは純粋に締め付け固定するだけの場合がある。

↑実際に鏡筒最深部に完成した絞りユニットをセットしたところです。左横辺りに締め付けているイモネジが僅かに写っています。

↑実際に鏡筒最深部に完成した絞りユニットをセットしたところです。左横辺りに締め付けているイモネジが僅かに写っています。

従って前述したとおり、位置決め環の曲げを強くすると絞り羽根の駆動に影響が現れますし、さらにこのイモネジによる締め付けすら、グイグイと硬締めしてしまうと、やはり絞り羽根の開閉異常を招きます(泣)

・・非常に神経質極まる絞りユニットの設計です!(怖)

↑完成した鏡筒を立てて撮影しています、グリーン色の矢印で指し示している箇所にイモネジ用のネジ穴が写っており、均等配置で3箇所用意されています。

↑完成した鏡筒を立てて撮影しています、グリーン色の矢印で指し示している箇所にイモネジ用のネジ穴が写っており、均等配置で3箇所用意されています。

また赤色矢印が指し示している箇所のフィルター枠は、既に当方の手による『磨き入れ』が終わっている為、本来のアルミ合金材アルマイト仕上げによる光沢感に戻っていますから、当初バラす前時点の光沢感が、まさに光沢クリア塗装の結果だったことが確実になりました(笑)

↑基準「▼」マーカー環/リング/輪っかをネジ込んで、グリーン色の矢印で指し示している箇所の1箇所だけでイモネジ固定します。

↑基準「▼」マーカー環/リング/輪っかをネジ込んで、グリーン色の矢印で指し示している箇所の1箇所だけでイモネジ固定します。

この固定用のイモネジの下穴がちゃんと鏡筒側に用意されている為、この基準「▼」マーカー環の固定位置を変更できません・・何故なら、今用意してある下穴は、製産時点に用意された下穴だからです。その位置のままに現状組上げてあります。

ドリル穴あけすれば、また別の位置で固定できる話になますが、この個体には1箇所しか下穴が残っていないので「製産時点を維持できている」との判定に至ります。

↑ここから掲示する2枚の写真が、前述した適正な位置で絞り羽根が開閉動作できる『証拠』の写真です。

↑ここから掲示する2枚の写真が、前述した適正な位置で絞り羽根が開閉動作できる『証拠』の写真です。

❶ 開閉環

❷ 位置決め環

ブルー色の矢印:開閉キー用のネジ穴

従って「開閉環」に備わる開閉キー用のネジ穴に、シリンダーネジと言う特殊ネジがネジ込まれることで、絞り環と連携できる道理です。

要はダイレクトに開閉環を回して、絞り羽根を開いたり閉じたりさせているワケです(笑)

この写真で『証拠』として明示しているのは、ブルー色の矢印で指し示している箇所ネジ穴が、左端の開口部ギリギリにピタリの位置に来ている点です。

つまりこのモデルの製品設計では「開放位置側は鏡筒の切り欠き/スリット/溝の開口端で決まる」と言う仕様なのが、これによって明白になったと・・言っているのです。

それはそうです! 前述のとおり位置決め環が入る場所が「位置確定キー」で決まっているのですから、この左端の開口限界の位置は、変更できません・・いえ、正しく伝えるなら、それが製産時点です。

↑同じように鏡筒の真横から拡大撮影していますが、今度は反対側の最小絞り値の時の駆動限界を撮りました。

↑同じように鏡筒の真横から拡大撮影していますが、今度は反対側の最小絞り値の時の駆動限界を撮りました。

※既に絞り羽根が組み込み済みであることを考慮して考察している内容です。

❶ 開閉環

❷ 位置決め環

ブルー色の矢印:開閉キー用のネジ穴

❶ 位置決め環の右側開閉限界

❷ 鏡筒の右側開口部の端/限界

・・と、こうなります。

ここまでのこの写真と解説を読んで、すぐに「あぁ〜、ハイハイ」と即座にこの時点で理解できていなければ、オールドレンズを整備する資質すら、そもそも持っていない整備者と言わざるを得ません・・まるッきし当たり前の話をしているからです!(笑)

皆さんがフツ〜に絞り羽根の油染み清掃を言いますが、そこにはこう言う問題が介在しているワケで「いったいどの範囲で絞り環が回るべきなのか」と言う製品設計を見据えた話を申し上げています。

それを無視して整備する/清掃するから、同一型モデルなのに、個体別に絞り羽根の最小絞り値の閉じ具合がバラバラになっていきます(笑)

当方が今までの14年間、ヤフオクでの調達に際し、イヤと言うほどそんな個体を目にしてきました(笑)

しかしここで『証拠』として掲示したのは別の話で、ここでのポイント「上の写真が絞り羽根が、最小絞り値まで閉じきった時の真横からの撮影」なのだと言う点です!

先ずはブルー色の矢印で指し示している箇所のネジ穴の位置をチェックして下さいませ。

1つ前の開放時のブルー色の矢印が指し示している箇所のネジ穴の位置に比べて「上のほうに上がっている/ズレている」のが分かると思うのです。

さらにその時、❶と❷との離れ具合が変化していることにも気づかなければイケマセン。必然的に❶と❷の間には絞り羽根が挟まっているので、1つ前の開放時にはこのような隙間が広がっていなかったのに、最小絞り値にななった途端、隙間が広がりました・・その結果、ブルー色の矢印で指し示している箇所のネジ穴の位置が上にズレた (押し上げられた) のです。

・・どうして隙間が広がるのですか??? どうしてネジ穴が上にズレるのですか???

これは厳密には「トライボロジー」の分野に属する話になるのでしょうが、互いに接触し合う金属材の接触面の状況の変移によって、摩擦や摩耗/平滑や潤滑などに影響を及ぼす現象です。或いは金属材の接触面積に係るチカラの方向性を前提にした摩擦の問題なのかも知れません。

上の写真の例で説明するなら、絞り羽根の両端をそれぞれのキーで固定に近い状態で保持されている時に、最小絞り値側に近づくに従い「互いに接する面積と方向性の影響から面積の小さい方向に膨らんでいく」物理的原理が働く為、絞り羽根は最小絞り値に近づくに従い「前玉方向に膨らんでいく」現象が発生します。

その結果、上の写真のとおり「開閉環が絞り羽根に持ち上げられてしまい、ネジ穴の位置が上にズレた」次第です。

これが「開放側では軽いトルク感で絞り環操作できたのに、最小絞り値側では重いトルクに変わる」現象の基礎的概念です (基礎的と言うのには理由があり、多くの場合で不適切な絞り環周りの整備を施しているのが大きく影響しているからです)。

従って、黙っていてもこのように前玉方向に抵抗/負荷/摩擦が働くのですから、それを見越して整備してく必要があるのです。

・・これがオールドレンズの絞りユニットに関する整備の心構えです。

さらに上の写真では❶と❷の位置にも注目すべきで、開放側では❷にあたる鏡筒の切り欠き/開口部/スリットの右端限界で停止するように仕向けられていましたが、こちらの最小絞り値側ではその仕様が逆転します。

つまり❶の位置決め環側の左端限界 (開口限界) の位置で、絞り環が停止するよう仕向けられていることを申し上げています。

・・つまりこのモデルの絞り羽根開閉基準は最小絞り値側だと指摘できるのです。

そこから導かれるのは「自動的に反対側に位置する開放側は、F2の刻印が基準「▼」マーカーよりも先まで回ってしまう」のが正しい・・製産時点を示すと明言できる点なのです。

もちろん今回のモデルでは、そもそも「位置確定キー」が介在するのでズレようがありませんが、そうは言っても、このようにちゃんと道理が通ることを認知して整備しているのかどうかが・・問われるのだと言っているのです!

その結果、仕上がる個体は『本来在るべき姿』として組み上げられている・・と明言できるのです! この何処にいったい道理が通らない要素が介在していると言えるでしょうか???(笑)

↑絞り環用のベース環をネジ込みました (赤色矢印)。そしてそこにもブルー色の矢印で指し示している箇所に「開閉キーが刺さる開口部が用意されている」のが分かります。ここに前述した「開閉環」に備わるネジ穴を使って「開閉キー」がネジ込まれる次第です。

↑絞り環用のベース環をネジ込みました (赤色矢印)。そしてそこにもブルー色の矢印で指し示している箇所に「開閉キーが刺さる開口部が用意されている」のが分かります。ここに前述した「開閉環」に備わるネジ穴を使って「開閉キー」がネジ込まれる次第です。

↑この開閉キーは前のほうでさんざん解説してきた「❶ 開閉環」の途中に用意してあるネジ穴にネジ込まれる特殊ネジ:シリンダーネジのことを指します。

↑この開閉キーは前のほうでさんざん解説してきた「❶ 開閉環」の途中に用意してあるネジ穴にネジ込まれる特殊ネジ:シリンダーネジのことを指します。

本来正しいネジ種は以下説明の写真のような形状をした特殊ネジですが、この個体にネジ込まれていたのは上の写真のプラスネジでした(汗)

つまりオリジナルなシリンダーネジを紛失したのか破断して折ってしまったのか、分かりませんが代替ネジなのは間違いありません (プラスであることから代替が確定してしまいます/製産当時はまだマイナスネジが主流だった時代だからです)(涙)

特にブルー色の矢印で指し示してきたネジ穴の削れている状況を考えると、おそらく解体に際してムリに回してしまい、このシリンダーネジを破断させてしまったのだと考えられます。そして代替としてプラスネジをネジ込む必要があるので、ドリル研削して折れて残ってしまったシリンダーネジ側のネジ部を除去したのだと思います。

通常ネジ種のネジ込み時に摩耗するのは「ネジ山」だけのハズですが、前の写真チェックするとネジ穴周りもシルバーに削れているのが分かるので、ドリルで処置したと理解しました(汗)

・・つまりムリに回して折ってしまったのです(涙)

今回のオーバーホールで、適正なシリンダーネジに代替しようと凡そ100本近くある在庫を探りましたが、残念ながらネジ径とシリンダー部分の外径サイズ、そしてネジ長がピタリと合致する代替シリンダーネジを用意できませんでした・・申し訳ございません。

仕方ないので、そのまま代替のこのプラスネジを使って組上げていきました。

このプラスネジは「皿頭ネジ」なのでネジ頭のテッペンが皿状に広がっているカタチです。従ってこの絞り環用ベース環の開口部にネジ込んだ時、その皿頭の僅かな接触だけで内部の❶ 開閉環を回していることになります。

結果、その分の抵抗/負荷/摩擦が伝わるので、ぎこちない動きになり、当初バラす前時点のチェックで「何だか分からない違和感」として指が感じ取っていたのだと思います。

ご留意頂く内容として、絞り環操作時は、カツンカツンと勢い良く開放側<>最小絞り値側の限界点で突き当て停止させず、優しく操作して頂けると助かります(汗)

プラスネジの在庫200個ほどを確認しても代替できるプラスネジが存在しなかったので、もしもこのプラスネジを摩耗させてしまうと、次の整備では難しいかも知れません(怖)

↑ようやく絞り環をベース環にセットできました。グリーン色の矢印で指し示している箇所のように、やはりここにもイモネジ3本による締め付け固定なので、そもそも絞り環の固定位置が微調整できません (下穴が用意されている為)

↑ようやく絞り環をベース環にセットできました。グリーン色の矢印で指し示している箇所のように、やはりここにもイモネジ3本による締め付け固定なので、そもそも絞り環の固定位置が微調整できません (下穴が用意されている為)

従って絞り環の刻印絞り値と基準「▼」マーカーとの合致に関しても、微調整が不可能です (しかし製産時点であることは間違いありません)。

↑光学系の格納筒を並べました。左手前が光学系第3群の3枚貼り合わせレンズを締め付け固定する締付環です。

↑光学系の格納筒を並べました。左手前が光学系第3群の3枚貼り合わせレンズを締め付け固定する締付環です。

すると赤色矢印で指し示している箇所に「微細な凹凸を伴うマットな梨地黒色メッキ加工」が施されているのが判明しました。当初バラす前時点ではここに「反射防止黒色塗料」が着色されていましたが、その塗料を溶剤を使って剥がすと、その下からこの黒色のメッキ加工が現れた次第です(笑)

要は「整備者の自己満足大会」で「反射防止黒色塗料」を塗っていたワケで「見てくれの良さに執拗にこだわる整備」としか言いようがありません。

何故なら、ブルー色の矢印の位置には「反射防止黒色塗料」が塗られていなかったからです。これらの箇所は前玉のほうから覗き込んで見えません(笑)

またグリーン色の矢印で指し示している箇所の切り欠き/開口部/スリットが「固着剤」を流し込んで固める為に用意されていると、過去メンテナンス時の整備者が受け取り「固着剤」を目一杯流し込んでいましたが(笑)、実はこの切り欠き/開口部/スリットは「応力反応に拠る相殺箇所」なので、開いたままで良いのです(笑)

何故なら、ちゃんと光学系第2群用の締付環も用意されているので、締付環で締め付け固定しているのに、さらに「固着剤」で横方向から固める必要性に・・説明がつきません(笑)

これは黄銅材の応力反応を相殺させることで「硝子破壊を免れる」目的と役目だと・・断言できます!(笑)

では同じ黄銅材の格納筒が後群側にも備わるのに、どうしてそちらには切り欠き/開口部/スリットが存在しないのでしょうか???(笑)

答えは「光学ガラスレンズのカタチと格納筒のカタチ」にあります。光学系第3群も3枚貼り合わせレンズですが「堤型」です。さらに格納筒も実はネジ込み式ではなく「落とし込み式」なので、応力反応で自在に熱膨張できるのです(汗)

それ故、こちらの後群格納筒には切り欠き/開口部/スリットが必要ないのです(笑)

・・金属材相手に作業するとは、こういう知識が必要なのでは、ありませんかね(笑)

このように既に分かっていれば、単にそれに沿って組み立てていけば良いワケで、何一つ「ごまかしの整備」を講ずる必要性すら・・ありません!(笑)

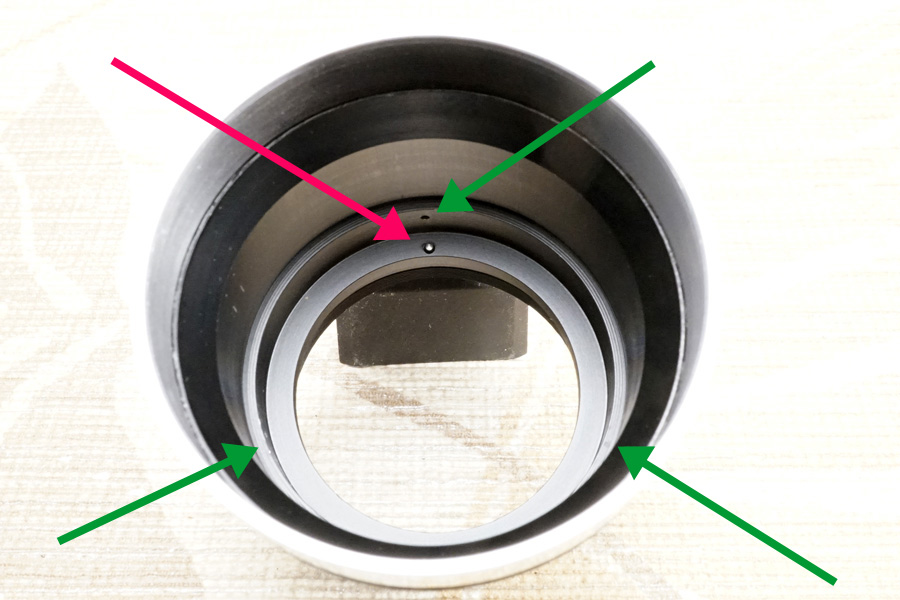

↑実際に光学系後群格納筒をヒックリ返して、絞りユニット側の方向を上に向けて撮っています。

↑実際に光学系後群格納筒をヒックリ返して、絞りユニット側の方向を上に向けて撮っています。

するとグリーン色の矢印で指し示している箇所全てが「平滑研磨」必須箇所です。しかし過去メンテナンス時の整備者は、何とここに「反射防止黒色塗料」を塗ってくれました(笑)

・・まるで理解していません!(笑)

↑光学系後群格納筒に、光学系第3群の締付環を仮にネジ込むと、こんな感じになります。赤色矢印で指し示している箇所の「微細な凹凸を伴うマットな梨地黒色メッキ加工」がよ〜く分かると思います。この場所だけが光学系内で視認でき、且つ絞りユニットのほうに露出する面でもあります。

↑光学系後群格納筒に、光学系第3群の締付環を仮にネジ込むと、こんな感じになります。赤色矢印で指し示している箇所の「微細な凹凸を伴うマットな梨地黒色メッキ加工」がよ〜く分かると思います。この場所だけが光学系内で視認でき、且つ絞りユニットのほうに露出する面でもあります。

そしてブルー色の矢印で指し示している箇所の全てが「反射防止黒色塗料」だらけでした(汗) 前述のとおり、ほぼ「平滑研磨」必須箇所に匹敵します(汗)

何故なら、これらブルー色の矢印で指し示している箇所の面が、格納筒の底面に直接接触するからで、且つ一部には締付環によって締め付け固定されます。

従ってこの光学系後群用の格納筒の「格納位置が極僅かにズレただけでも光路長は逸脱していく方向に仕向けられてしまう」との道理が・・ご理解頂けたでしょうか(汗)

これが当方が「反射防止黒色塗料」を徹底的に嫌う最大の理由です。光路長を製産時点に・・戻したいだけです!(泣) 単に本来の写りを復元させたいだけなのです!(祈)

↑後群もこんな感じになります。この黄銅材の格納筒は鏡筒内部にストンと落とし込まれて、締付環で締め付け固定されるだけですから、応力反応の相殺は自在なのです。

↑後群もこんな感じになります。この黄銅材の格納筒は鏡筒内部にストンと落とし込まれて、締付環で締め付け固定されるだけですから、応力反応の相殺は自在なのです。

そして何よりも応力反応の防御策を講じる必要がある道理が「季節の違いに拠る黄銅材の熱膨張」なので、その結果生じてしまう光学ガラスレンズへのアタック (応力に拠る圧力) がオソロシイのであり、ここまで解説してきた内容の全ては「光学ガラスレンズを守る為」だったことが分かると思います。

ちなみに「+30」のマーキングは当方が刻み込んでいませんし、意味も分かりません。

《鏡胴後部の構成パーツ》

❶ ヘリコイド筒メス側 (アルミ合金材)

❷ 距離計連動環 (真鍮材)

❸ 鏡胴の基台 (アルミ合金材)

❹ ヘリコイドメス側 (アルミ合金材)

❺ 距離環ローレット (滑り止め) (アルミ合金材)

❻ マウント部 (真鍮材/ブラス材)

❼ 直進キー (ステンレス製)

❽ ヘリコイドの爪 (ステンレス製)

・・こんな感じです。

↑イメージ説明の為に、少しだけ組んでみます。❸ 鏡胴の内部に、右に並べた❶と❷がこのように重なって組み込まれる (スッポリ入る) 製品設計です。

↑イメージ説明の為に、少しだけ組んでみます。❸ 鏡胴の内部に、右に並べた❶と❷がこのように重なって組み込まれる (スッポリ入る) 製品設計です。

この❶のヘリコイド筒の「鏡筒を直進動させる為の螺旋構造の概念」こそが、他の一般的なオールドレンズには一切存在しない、特異で特殊な考え方なのです!(驚)

↑❷の距離計連動環には、赤色矢印で指し示している箇所にステンレス製の金属棒が垂直状に突き立っています。ここに長大な反発式スプリングが刺さります。

↑❷の距離計連動環には、赤色矢印で指し示している箇所にステンレス製の金属棒が垂直状に突き立っています。ここに長大な反発式スプリングが刺さります。

↑❶のヘリコイド筒メス側に対して、その螺旋上の幅広溝の中に、❽の爪がご覧のようにハマることで、この螺旋状を利用して鏡筒の繰り出し/収納を行う考え方です。

↑❶のヘリコイド筒メス側に対して、その螺旋上の幅広溝の中に、❽の爪がご覧のようにハマることで、この螺旋状を利用して鏡筒の繰り出し/収納を行う考え方です。

・・こんなの、ありますか???(笑)

おそらく当方では今までに未だ扱いがありませんが、Nickel & Black世代の、特に中望遠レンズ域のモデルには、この螺旋状のヘリコイド駆動方式の概念が採用されていたのだと推測します。

今回の個体の製産時期が1951年にしても、きっとそれを踏襲していたのでしょう。

ちなみにグリーン色の矢印で指し示している箇所が、前のほうで解説した問題の「平滑研磨」必須箇所です (特に冒頭ではブルー色の矢印を使って指し示していたピッカピカの光彩に残っていた箇所)。

既に当方の手による『磨き研磨』及び『平滑研磨』そして『仕上げ研磨』の3つの処置が完了している為、ご覧のように平滑性を戻せています(涙)

本来なら『仕上げ研磨』は『鏡面研磨』であるべきですが、残念ながらこの個体では既にその鏡面を担保できるほどのアルミ合金材表層面の平滑性を喪失しています(涙)

↑ここからの2枚も『証拠』写真になりますが、グリーン色の矢印で指し示している箇所が「微細な凹凸を伴うマットな梨地パープルメッキ加工」なのが分かると共に、実は赤色矢印で指し示している箇所に「削れの痕跡が一切認められない」事実が、この方式のヘリコイド駆動概念を教えてくれているのです!(驚)

↑ここからの2枚も『証拠』写真になりますが、グリーン色の矢印で指し示している箇所が「微細な凹凸を伴うマットな梨地パープルメッキ加工」なのが分かると共に、実は赤色矢印で指し示している箇所に「削れの痕跡が一切認められない」事実が、この方式のヘリコイド駆動概念を教えてくれているのです!(驚)

↑このヘリコイド筒自体をヒックリ返して反対向きで撮影しました。同様グリーン色の矢印は「微細な凹凸を伴うマットな梨地パープルメッキ加工」を意味し、赤色矢印には削れ痕が一切残っていません!(驚)

↑このヘリコイド筒自体をヒックリ返して反対向きで撮影しました。同様グリーン色の矢印は「微細な凹凸を伴うマットな梨地パープルメッキ加工」を意味し、赤色矢印には削れ痕が一切残っていません!(驚)

つまりこの事実が明示することは、❽ の爪が、この螺旋状の幅広の溝を通る際「溝の両幅の内壁に接触しても、すぐに/瞬時に移動していってしまう」ことを意味しており、ここに距離環を回した時の掴んでいる指からのチカラが留まらないことを表していると・・言っているのです!

だから削れ痕が一切残りませんし、そもそもの梨地パープルメッキ加工すら削れてシルバーになっていません!(驚)

一般的なヘリコイドのオスメスと言う「条ネジ原理」による製品設計ではない、このような円筒同士が面で擦れ合いながら回転運動の中で、鏡筒の繰り出し/収納を行う、おそらくは戦前から継承してきたヘリコイド駆動方式の概念の一つなのだと考えられます。

実際、このような「幅広の溝」ではなく、太い鋼線を同じように円筒に螺旋状に巻きつけて、それをヘリコイドのオス側に見立てて、鋼線と同じ螺旋状を研削したヘリコイドメス側を回転させながら鏡筒の繰り出し/収納動作を実現させていた駆動方式の概念も、実は戦前〜戦時中の英国でも存在していた製品設計だったので、何処の国で発祥したのかは分かりませんが、特に戦前に於けるヘリコイド駆動方式の代表例だったのかも知れません (未だ未検証です)。

↑もう一度、当初バラした時の「白色系グリース」を塗ったくられていた状況の写真を再掲載しましたが、そもそも製産時点には「ここにグリースを塗る考えではなかった」のに、過去メンテナンス時の中でグリースを塗布していったが為、このように摩耗して削れて平滑性を喪失していく結末を迎えてしまったのです!(涙)

↑もう一度、当初バラした時の「白色系グリース」を塗ったくられていた状況の写真を再掲載しましたが、そもそも製産時点には「ここにグリースを塗る考えではなかった」のに、過去メンテナンス時の中でグリースを塗布していったが為、このように摩耗して削れて平滑性を喪失していく結末を迎えてしまったのです!(涙)

・・過去メンテナンス時の整備者のせいで、この個体の製品寿命は非常に近づきつつあります!(涙)

これが互いに接触するからと、何でもかんでも金属材にグリースを塗ったくる低俗極まりない整備手法の「終末の状況」であり、それがそのままイコール『製品寿命』になるのです(涙)

その『証拠』こそが、ブルー色の矢印で指し示し続けてきた「微かに残っていたピッカピカに光り輝く平滑面の痕跡」だったのです(涙)

どんだけ白く削れて摩耗して、一部は酷い溝にまで発達して、削れまくってきのか・・マジッに哀しい瞬間ですッ!(涙)

このモデルのヘリコイド駆動方式には「条ネジ」と言う概念が一切なく「純粋に筒と筒、或いは面と面が接触し合っているだけ」と言う、それこそ茶筒の蓋を、差し込んで擦り合わせている時のようなイメージで鏡筒の直進動を行う概念で造られていたことが判明しました。

従って距離環は「単に回しているだけ」で、本当にクルッと回すだけで、その時に内部で勝手にヘリコイド筒のメス側が「ググゥ〜ッと伸びたり引っ込んだりしている」まさに回すことで飛び出す仕組みの製品設計なのがご理解頂けたでしょうか・・(汗)

結果、これの改善手法は、一にも二にも三にも『平滑研磨』しかありませんが、既に摩耗が激しい分、ピッカピカにはもう戻りません。それはそのまま「抵抗/負荷/摩擦が残ったまま」であることを表すので、このまま潤滑剤無しに組み込んでしまうと「アッと言う間にカジリつく」為、それを避ける意味合いから、今回のオーバーホール工程では潤滑油を注入しました。

但し市販の潤滑油では今後10年間の使用が難しいので、特別に用意してもらった粘性を僅かに含む潤滑油を塗布しています。ポイントは『平滑研磨』と潤滑油の組み合わせです。

なお『平滑研磨』もいつものレベルで処置してしまうとヤリ過ぎになる為、頃合いをみながら処置しています。当然ながら、その際にアルマイト仕上げも施すので、なかなかに大変で難儀な作業になります(涙)

↑こんな感じで反発式のスプリングが刺さります。ところが赤色矢印で指し示している位置までしか、垂直状に切り立つステンレス製棒は長さがありません(汗)

↑こんな感じで反発式のスプリングが刺さります。ところが赤色矢印で指し示している位置までしか、垂直状に切り立つステンレス製棒は長さがありません(汗)

これがポイントで、距離環を最短撮影距離まで回しきった時に、その位置のままレンジファインダーカメラのマウントアダプタ部に装着すると「この棒が引っかかってしまうから」と言う問題を防ぐ意味合いで短めに研削されています。

これは鏡筒底辺に、これら3本のステンレス製棒が刺さる先の「受け穴」が用意されているのですが、そこに反発式スプリングまで入るので「そのスプリング鋼線が間に割り込んできて干渉する結果、ステンレス製の棒が噛んでしまう/固まってしまう」のを防ぐ目的で、短く切っているのです(汗)

だったら、スプリングの端と端を固定してしまって、その中でステンレス製の棒をその長さで用意していれば (つまりステンレス製棒が穴を突き抜けていく仕組み) 良いと思うのですが、おそらくこれ以上長い鏡胴にしたくなかったのでしょう・・(笑)

↑そしてこのオールドレンズがレンジファインダーカメラのマウント部に装着してから「撮影距離を調整していくダイヤル操作時に、そのトルクを決める場所」が赤色矢印で指し示している箇所です!(泣)

↑そしてこのオールドレンズがレンジファインダーカメラのマウント部に装着してから「撮影距離を調整していくダイヤル操作時に、そのトルクを決める場所」が赤色矢印で指し示している箇所です!(泣)

本来この箇所も『平滑研磨』なので、そのように仕上げました。既に❸ の鏡胴の内部、最深部に水平方向に擦れ痕が残っていた箇所に、この赤色矢印の面が接触しつつ回るので、この距離計連動環の外壁が接触して内側に水平方向の擦れ痕を作ってきたのです(涙)

このような組み込まれた後の動きを特定できた理由がちゃんとあり、上の写真を見ると赤色矢印で指し示している箇所の近辺に「筋」が1本全周に渡って残っています。

この残っている筋が、実は❸ 鏡胴最深部のフチに接触していた痕跡を表すワケで、まさに「観察と考察」によってこの距離計連動環の「組み込まれた後の動きすら判明した」ことを・・述べています。

↑❸ 鏡胴の基台内部に組み込まれる時には、このようなカタチで落とし込まれます (上下の向きを逆に置いているので、マウント面側は写真上のほうになります)。

↑❸ 鏡胴の基台内部に組み込まれる時には、このようなカタチで落とし込まれます (上下の向きを逆に置いているので、マウント面側は写真上のほうになります)。

赤色矢印で指し示している箇所に「オス側の爪」の締付ネジが写っている為、既に上の写真撮影時には「特殊潤滑油」を注入し終わった状態で撮っていると指摘できます。

結果、極僅かにアルミ合金材の平滑面が湿っているような雰囲気で写っているのが分かると思います。行ったり来たりスライドさせてトルクが軽いのを確認したので、このように湿った感じで写っています(笑)

またブルー色の矢印で指し示している箇所は、そもそも製産時に黄銅材を研削した時の研削痕が視認できます(笑)・・つまりこの領域は内部接触しないので、ここにグリースなど塗る必要がありません。

さらにグリーン色の矢印には既に「直進キー」の締付ネジがネジ込まれている為、このまままっすぐの状態で黄銅材の❷ 距離計連動環がスプリングのクッション性を持ちながら、ガシャンガシャンと音が聞こえながら格納したり飛び出たりする動き方をします。

そしてマウント部に装着した後に軽いトルクになるよう決定づけている箇所は「たかがオレンジ色の矢印の箇所だけ」と言うのが、このモデルのヘリコイド駆動方式、制御方式の真髄なのです!(笑)

・・過去メンテナンス時の整備者は、誰1人気づいていませんでしたね!(笑)

ハイ、オレンジ色の矢印の箇所の『平滑研磨』こそが、最大のポイントなのです!(笑) 他のヘリコイド筒のほうのアルミ合金材の『平滑研磨』は、操作面でのポイントと言うよりも、どちらかと言うと原理的な要素であり、必須であって、チカラが留まらない道理の中での話なので、ムリして『平滑研磨』するのは・・むしろ逆効果なのです (だから研磨の頃合いを見ると述べた)。

それに反してオレンジ色の矢印の箇所だけは、完璧に『平滑研磨』しかありませんから、徹底的に磨き込みましたね(汗)

これが「観察と考察」による「原理原則」に照らし合わせた「本来在るべき姿」の追求であり、製産時点に限りなく近づける為の整備を示し、その経緯の中で『論理的整備手法』を執ることで瑕疵の有無に限らず全ての与件に対して100%説明できるのです。

・・それが『納得』の重みなのです。

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

↑ここからは完璧なオーバーホール/修理が終わった今回扱った個体の写真です。

↑ここからは完璧なオーバーホール/修理が終わった今回扱った個体の写真です。

このオールドレンズ単体での操作ならば、非常軽い距離環の操作性に改善できています。然しマウントが装着されると距離計連動環の駆動原理から、おそらく当初の重さのトルクに戻ってしまうと思います。

こちらの「amedeoアダプタ」では、当初バラす前時点トルクに戻ってしまいました(汗)・・申し訳ございません。

絞り環操作は適正に戻りました。ご指摘があったぎこちなさは解消できていますが、トルク感の軽さ感はシットリと相応に手応え残るトルク感に変わっています (意図的にそのように仕上げています/スカスカ感まで軽くしては、むしろ違和感に繋がるから)。

無限遠位置でのピント面は、その鋭さ感も合焦レベルも変化していません。当初バラす前時点と同一です。但し、ピーク/山の前後動では相当切り立ちが明確になったように感じ、当初バラす前時点の実写チェック時に比べて、被写界深度がより明確に視認できるようになったと感じました(汗)

・・写真スキル皆無な人間なので、全くあてになりませんがッ!(汗)

おかげで仕上がり後のミニスタジオでの近接撮影が大変でした(汗)

↑ご覧のように全ての「反射防止黒色塗料」を剥がしまくっても、このように真っ黒ですッ!(笑)

↑ご覧のように全ての「反射防止黒色塗料」を剥がしまくっても、このように真っ黒ですッ!(笑)

光学系内の透明度が非常に高い状態を維持した個体です。LED光照射でもコーティング層経年劣化に伴う極薄いクモリすら皆無です。

↑後群側もスカッとクリアです。光学系内には負数の「気泡」が残っています。

↑後群側もスカッとクリアです。光学系内には負数の「気泡」が残っています。

◉ 気泡

光学硝子材精製時に、適正な高温度帯に一定時間到達し続け維持していたことを示す「証」と捉えていたので、当時の光学メーカーは正常品として「気泡」を含む個体を出荷していました (写真に影響なし)。

但し、中望遠レンズ以上の焦点距離などのモデルの場合、大きく出現した玉ボケの内側にそれら「気泡」の影がポツポツと写り込む懸念は高くなります。

↑12枚の絞り羽根もキレイになり、絞り環共々確実に駆動しています。絞り羽根が閉じる際は「完璧に円形絞りを維持」しながら閉じていきます (途中カタチが僅かに変わります)。

↑12枚の絞り羽根もキレイになり、絞り環共々確実に駆動しています。絞り羽根が閉じる際は「完璧に円形絞りを維持」しながら閉じていきます (途中カタチが僅かに変わります)。

ご覧のように「まさにメタリックグレー」なので(笑)、はたしてこの状況を指して「迷光!迷光!」と騒いでいる人達/勢力は、この点をどのように説明してくれるのか考えてしまいます(笑)

光学ガラスレンズのコバ端や光学ガラスレンズ格納筒内壁の反射など、その反射光がフレアの原因になると大騒ぎしますが、はたしてこのメタリックな絞り羽根に反射してきた反射光のほうは、どうしてくれるのでしょうか???(笑)

必ずしもここまで最小絞り値に閉じるワケではありません。それでも途中の絞り値で顔出ししてきた時、絞り羽根のメタリックに入射光が当たって生じた反射光は、どうしてフレア騒ぎに繋がらないと指摘できるのでしょうか???(笑)

もっと言うなら「回折現象」の影響で、途中の絞り値でも透過光の一部は反射せずとも「絞り羽根の裏面側に廻ってしまう回析現象が発生する」原理なので、それらはフレア以前に「透過光の光量を減じていく要素にしかならない」結果、コントラスト低下が起きていると捉えるなら、決してコバ端への「反射防止黒色塗料」着色だけが「フレア防御策」ではないのは、自明の理ではありませんか・・と言っています!

何でもかんでも反射とフレアを結びつけて、あ~だこ~だ大騒ぎするから、そこに目をつけて整備者が「見てくれの良さに執拗にこだわる整備」を行う理由付けになっていきます(涙)

◉ 回折現象

入射光は波動 (波長) なので光が直進する時に障害物 (ここでは絞り羽根) に遮られるとその背後に回り込む現象を指します。例えば、音が塀の向こう側に届くのも回折現象の影響です。

入射光が絞りユニットを通過する際、絞り羽根の背後 (裏面) に回り込んだ光が撮像素子まで届かなくなる為に解像度やコントラスト低下が発生し、眠い画質に堕ちてしまいます。この現象は、絞り径を小さくする(絞り値を大きくする)ほど顕著に表れる特性があります。

その結果、光路長を逸脱したり、ピーク/山の前後動での際立ちに影響を与えたり、下手すればピント面の甘さすら招いているリアルな現実なのに・・どうして誰も警鐘を鳴らそうとしないのでしょうかね(笑)

・・それって何だか、視ている角度、違うと思いますけどね。

↑塗布したヘリコイドグリースは、グリースではなくて分類上は「潤滑油」に属しますが、粘性を加えてもらった特殊潤滑油です。この潤滑油は本来黄銅材同士が接触する筒同士での使用を想定して用意してもらったのですが、今回の個体に塗布したところ、狙い通りの効果を発揮できたのでそのまま仕上げました(汗)

↑塗布したヘリコイドグリースは、グリースではなくて分類上は「潤滑油」に属しますが、粘性を加えてもらった特殊潤滑油です。この潤滑油は本来黄銅材同士が接触する筒同士での使用を想定して用意してもらったのですが、今回の個体に塗布したところ、狙い通りの効果を発揮できたのでそのまま仕上げました(汗)

オールドレンズ単独では、いつもの当方が仕上げるトルク感とは異なり、シットリ感はありません。まさにアルミ合金材同士が行ったり来たりする「マジッに環/リング/輪っか同士を擦り合わせているイメージそのモノの感触」です・・申し訳ございません。

またマウント部に装着すると、とても重いトルクに激変します。従って❷ 距離計連動環の爪と爪がかみ合う構造的な問題ではないかと判定しています・・申し訳ございません。

↑ご指摘頂いたとおり筐体外装もピッカピカに『磨き入れ』完了しています。「エイジング処理済」なのですぐに酸化/腐食/錆びが生じたりしません。

↑ご指摘頂いたとおり筐体外装もピッカピカに『磨き入れ』完了しています。「エイジング処理済」なのですぐに酸化/腐食/錆びが生じたりしません。

↑絞り環の駆動域は微調整できない製品設計ですが、開放側はご覧のようにF2の先まで回ります。

↑絞り環の駆動域は微調整できない製品設計ですが、開放側はご覧のようにF2の先まで回ります。

↑一方最小絞り値側も、同様微調整が効かない製品設計ですが、ご覧の位置で停止します (反対側のほうがピタリに合っています)。この違いはイモネジの締め付け箇所に近いか遠いのかの違いなので、何とも制御できません(汗)・・申し訳ございません。

↑一方最小絞り値側も、同様微調整が効かない製品設計ですが、ご覧の位置で停止します (反対側のほうがピタリに合っています)。この違いはイモネジの締め付け箇所に近いか遠いのかの違いなので、何とも制御できません(汗)・・申し訳ございません。

イモネジの締め付けを緩くしてしまうと、なんとなく微細なガタつきが絞り環操作時に伝わっているように気になったので、シッカリイモネジを締め付け固定しています。

↑距離環を回して最短撮影距離の突き当て停止まで達している時の反発式スプリングの状態を赤色矢印で指し示しています。ちょうど赤色矢印の先端位置で、スプリング内部のステンレス製の棒の長さが終わっている為、ガチャガチャやっていると、時々引っかかりますが、その引っかかり度合いも『平滑研磨』した分、相当少なく変わっています (当初バラす前時点は、時々距離計連動環が固まってしまい、戻らなかったくらいに引っかかっていた)。

↑距離環を回して最短撮影距離の突き当て停止まで達している時の反発式スプリングの状態を赤色矢印で指し示しています。ちょうど赤色矢印の先端位置で、スプリング内部のステンレス製の棒の長さが終わっている為、ガチャガチャやっていると、時々引っかかりますが、その引っかかり度合いも『平滑研磨』した分、相当少なく変わっています (当初バラす前時点は、時々距離計連動環が固まってしまい、戻らなかったくらいに引っかかっていた)。

従ってマウント部への装着時の負荷はだいぶ低減できていると考えますが如何でしょうか・・(汗)

↑「amedeoアダプタ」を装着するとこんな感じになりますが、赤色矢印で指し示している箇所が「amedeoアダプタ」側の内側であり着色されています。一方ブルー色の矢印で指し示している箇所がオリジナルのメッキ加工に戻った製産時点の遮光環内部です。

↑「amedeoアダプタ」を装着するとこんな感じになりますが、赤色矢印で指し示している箇所が「amedeoアダプタ」側の内側であり着色されています。一方ブルー色の矢印で指し示している箇所がオリジナルのメッキ加工に戻った製産時点の遮光環内部です。

少なくとも絞り羽根のメタリックに比べれば、この製産時点のメッキ加工でも十分だと考えるのですが、どうして皆さん「反射防止黒色塗料」を欲しがるのでしょうかねぇ〜(涙)

・・残念です。

無限遠位置 (当初バラす前の位置に同一/ピタリの状態)、光軸 (偏心含む) 確認や絞り羽根の開閉幅 (開口部/入射光量) と絞り環絞り値との整合性を簡易検査具で確認済です。

被写界深度から捉えた時のこのモデルの無限遠位置を計算すると「焦点距離:85㎜、開放F値:f2.0、被写体までの距離:139m、許容錯乱円径:0.026㎜」とした時、その計算結果は「前方被写界深度:69m、後方被写界深度:∞m、被写界深度:∞m」の為、70m辺りのピント面を確認しつつ、以降後方の∞の状況 (特に計算値想定被写体の150m付近) をチェックしながら微調整し仕上げています。

何故なら、相当な遠方だけで無限遠位置を確定させても、肝心な理論値としての被写界深度の前後がズレていれば、それは「光学系の格納位置のズレが残ったまま」だからです(笑)・・その意味で理論値たる被写界深度の前後値を基に実写確認の上、無限遠位置の適正化を判定しています (遠方だけではない)。

逆に言うなら、それは「適正な光路長を確保できたのか」との問いに対する答えでもあるので「理論値を基にした前後被写界深度+判定無限遠の三つ巴」でちゃんと実写確認していれば (ピント面の解像度をチェックしていれば) 無限遠合焦していると申し上げても、きっと信じてもらえるのではないかとの企みも含んでいたりします(汗)

・・一言に無限遠位置と述べてもいったいどの距離で検査したのかが不明瞭ですね(笑)

ちなみに被写界深度を基準に捉えて検査するのではなく、純粋に無限遠と呼べる距離から検査するなら「焦点距離 x 2000」なので「170m」になる為、その位置 (判定無限遠位置) でも当然ながら確認済です(笑)

◉ 被写界深度

ピントを合わせた部分の前後で、ピントが合っているように見える特定の範囲を指す

従ってピント面の鋭さ感だけを追っても必ずしも光路長が適正とは言い切れず、それはピーク/山の前後動に付随してフリンジ (パープルフリンジやブルーフリンジなどの色ズレ) 或いは偏芯が現れていても、それで本当に適正と言えるのかとの言い換えにもなります(汗)

・・だから被写界深度を基準にしつつ、無限遠位置を微調整しながら仕上げているのです(汗)

その時はたして「人口星に頼った自作コリメーター」で、纏わり付くフリンジの類までキチッと光学系の格納位置やバルサム剤の接着量までちゃんと微調整できているのか、光学知識皆無な当方的には非常に心配だったりするので、自らを戒める課題に据えているのです(汗)・・

全ては厳密に検査できる電子検査機械設備を所有しないからイケナイのです(恥)

なお撮影時の対角画角としては、計算すると35㎜判フルサイズ36㎜ x 24㎜にて「対角画角:69.514°」になります。

↑当レンズによる最短撮影距離1m付近での開放実写です。ピントはミニカーの手前側ヘッドライトの本当に「球部分」にしかピントが合っていません (このミニカーはラジコンカーなのでヘッドライトが点灯します)。カメラボディ側オート・ホワイト・バランス設定はOFFです。

↑当レンズによる最短撮影距離1m付近での開放実写です。ピントはミニカーの手前側ヘッドライトの本当に「球部分」にしかピントが合っていません (このミニカーはラジコンカーなのでヘッドライトが点灯します)。カメラボディ側オート・ホワイト・バランス設定はOFFです。

各絞り値での「被写界深度の変化」をご確認頂く為に、ワザと故意にピントはミニカーの手前側ヘッドライトの本当に電球部分に合わせています。決して「前ピン」で撮っているワケではありませんし、光学系光学ガラスレンズの格納位置や向きを間違えたりしている結果の描写でもありません (そんな事は組み立て工程の中で当然ながら判明します/簡易検査具で確認もして います)。またフード未装着なので場合によってはフレア気味だったりします。

↑F値は「F11」になりました。そろそろ絞り羽根が閉じきっている為、僅かですが「回折現象」の影響が現れ始めています。

↑F値は「F11」になりました。そろそろ絞り羽根が閉じきっている為、僅かですが「回折現象」の影響が現れ始めています。

◉ 回折現象

入射光は波動 (波長) なので光が直進する時に障害物 (ここでは絞り羽根) に遮られるとその背後に回り込む現象を指します。例えば、音が塀の向こう側に届くのも回折現象の影響です。

入射光が絞りユニットを通過する際、絞り羽根の背後 (裏面) に回り込んだ光が撮像素子まで届かなくなる為に解像度やコントラスト低下が発生し、眠い画質に堕ちてしまいます。この現象は、絞り径を小さくする(絞り値を大きくする)ほど顕著に表れる特性があります。

◉ 被写界深度

被写体にピントを合わせた部分の前後 (奥行き/手前方向) でギリギリ合焦しているように見える範囲 (ピントが鋭く感じる範囲) を指し、レンズの焦点距離と被写体との実距離、及び設定絞り値との関係で変化する。設定絞り値が小さい (少ない) ほど被写界深度は浅い (狭い) 範囲になり、大きくなるほど被写界深度は深く (広く) なる。

◉ 焦点移動

光学ガラスレンズの設計や硝子材に於ける収差、特に球面収差の影響によりピント面の合焦位置から絞り値の変動 (絞り値の増大) に従い位置がズレていく事を指す。

↑最小絞り値「F22」での撮影です。このたびのオーバーホール/修理ご依頼、誠にありがとう御座いました。明日完全梱包の上で、クロネコヤマト宅急便にて発送申し上げます。どうぞよろしくお願い申し上げます。

↑最小絞り値「F22」での撮影です。このたびのオーバーホール/修理ご依頼、誠にありがとう御座いました。明日完全梱包の上で、クロネコヤマト宅急便にて発送申し上げます。どうぞよろしくお願い申し上げます。