🅱

当方は『光学知識が皆無』なので、昨年末辺りから一生懸命勉強している最中ですが、先ずは中学レベルの光学知識からスタートしている始末です。

そのような現況を指して「恥ずかしいヤツ」と言われれば、間違いなく返す言葉がありませんが(恥)、如何せんオールドレンズの光学系構成図や特許出願申請書内の記述で光学設計者のコトバを理解しようと試みる時、どうしても避けて通れない『壁』なので、恥を忍んで挑戦している最中で御座います!(恥)・・そのような「恥ずかしいヤツ」であることを大前提に、このブログをご覧頂ければ助かります (誹謗中傷メールはご勘弁下さいませ)。

今回は、昨今当方が一部の方々から賜っているオーバーホール/修理のご依頼の中で、1つの懸念材料に挙がってしまっている「光学硝子レンズの研磨」についての考察を進めたいと思います。

これは製産後数十年~半世紀以上の経年を続けるオールドレンズが実装している光学系の中で、光学硝子レンズに生じてしまったキズやクモリについて、近年流行っている『〇〇磨き』と言う、それら光学硝子レンズを研磨してキズやクモリを除去し、再びのクリアな状況に回復させる処置を指して、その代表的なコトバとして (特に昨今ネット上で表記されるコトバとして) 表しています (従って基本的に特定の所為を対象に述べていません)。

「回復」であり、決して「復活」でも「再生」でも・・アリマセンッ。それは何を基準に据えるかで変わる話です。光学硝子レンズを物理的に削る以上「復活/再生」はありえません。一方具体的なキズやクモリを基準に据えた場合「クリアに戻った」と言う事実を以て「復活/再生」と言う表現を使っているネット上サイトは、確かに多いです(笑)

細かい話ですが、そういう事柄にも気を配る必要がある内容ではないかと・・思います。

さらにはその『〇〇磨き』に対して「肯定派/否定派」などと言う分類すらネット上に現れ始めている始末で、今までは単なる理論的会話として捉えていたものの、リアルな現実に自分が整備しているオールドレンズの光学系の状況に、そのまま遭遇してしまった時・・初めてその苦痛を思い知った・・次第です(涙)

それは当方自身が自らの手で「ガラス研磨」している場合もありますが、その一方で巷で語られている『〇〇磨き』は、専門職として処置されている会社様での内容を指しているように受け取っています (当方が知る限り、一般の民生レベルで広く受け付けているのは最低2箇所顕在する)。

・・さらにもう一つ、事前に考えておかなければならない要素があります。

それは (自分が所有する、或いは入手する/入手したオールドレンズの) 光学硝子レンズに残っているキズやクモリ、或いは自分の不注意などで、そのような瑕疵を光学硝子レンズに生じさせてしまった場合に『〇〇磨き』を経て、キズやクモリが視認できない状態まで回復させることを想定する必要があると考えるからです。

するとそのような仮定を考察した時、理論的な、且つ物理的な考察以前に『人の感情として、人情としてどうなのか』と言う領域も・・合わせて考察が必要だと考えるのです。

先ずはそちらの『感情/人情』から捉えるなら、それは写真撮影の道具であるのがオールドレンズである性質上、明らかにキズやクモリは撮影される写真に対する「脅威」でしかなく、写真の質を阻害する方向性しか与えない要素であるのは・・ほぼ間違いアリマセンッ。

つまり好んでキズやクモリを生じているオールドレンズを手に入れようとする動機は、相当確率が低い話と捉えて良いと考えます (おそらくそれは個人の嗜好の範疇に留まるレベル)(汗)

相対的に、誰が考えても、のべつくまなくスカッとクリアな光学系を維持させようと、万人は常に心がけ努めていると考えられます(笑)

もっと言うなら、キズや薄いクモリすら生じていない、まさに今ドキのデジタルなレンズを例に挙げた時、当然ながらそのような (新品の) 状態こそが「正」であって、それが一番気持ち良く、心の安らぎであり安寧であると理解できます(笑)

そのような想定に立って、スカッとクリアな光学系が「良い」「正義だ!」との意識の基、今回のこの標題について考えていきたいと思います・・・・・・。

要は簡単に言ってしまえば、今回手元に届いたオーバーホール/修理ご依頼分のオールドレンズが、まさにその光学系に本格的なクモリを生じている個体であったが故の・・お題・・でも、あります(汗)

いえ、そのような個体が届いたことを卑下して語っているのでは・・アリマセンッ! 哀しみの中で語っているのでも、ありません(笑) 詰まる処、あくまでも本当に、マジッで「課題」レベルの話であり、その考察の中で「何か!(祈)」を掴みたいが故に、今これから考えていこうとしているだけなのです (藁にも縋る思い)(汗)

…………………………………………………………………………

オールドレンズが実装している光学硝子レンズ (光学系) には、光学硝子レンズの表層面に蒸着コーティング層が蒸着されている場合と、蒸着されていないノンコーティングの場合に二分されます。

さらにその蒸着される蒸着コーティング層は、シングルコーティング (単層膜蒸着コーティング層) 或いはモノコーティング (複層膜蒸着コーティング層) そしてマルチコーティング (多層膜蒸着コーティング層) と大きく3つに分類できます。

当方が近年、極々一部の (一握りの/チョ〜極少人数の)『神々しい方々』からオーバーホール/修理のご依頼を賜り、作業している中で或る一つの発見と言うか、皆様からご教授頂いた「新鮮な感動、オドロキ」が一つ御座います!(祈)

・・それはノンコーティング/ノンコートモデルのオールドレンズの凄まじさです!(驚)

戦前~戦後すぐ辺りの、蒸着コーティング層が施されていないオールドレンズのその描写性の素晴らしさを・・何と当方は知らないままに整備作業し続けていたと言う、まさに為体極まる低俗、且つ無知なヤツです!(恥)

そんな当方に「知る機会」を恵んで頂けたのは、まさに『神々しい方々』だったワケですが、次に考察していくのは、まさにそれらノンコーティング/ノンコートモデルのオールドレンズを対象にした、光学硝子レンズ (光学系) の状況を述べていきます。

ノンコーティング/ノンコートモデルのオールドレンズですから、光学硝子レンズ (光学系) の表層面は地のままの光学硝子素材が露出していますが、実は硝材 (光学硝子レンズを削る前の基材のこと) から研削し研磨して本来あるべきカタチとして仕上げていった最終工程として、必ず仕上げ研磨工程を経て処理されています。

つまりノンコーティング/ノンコートモデルのオールドレンズとしても、その実装光学硝子レンズ (光学系) の表層面は、耐性強度の一環として表層面が極度に密になるよう磨かれて仕上げられているのです・・無垢の硝材がそのまま露出している状態では、アリマセンッ。

これは別の表現を述べるなら、物理的にも科学的にも使っている硝材/硝種の中で露出表層面の状態は、内部と異なることを顕しています。それは堆積物である光学硝子レンズの合成石英ガラスが結晶質ではない「ガラス質」だからです。分子レベルで格子状を成す結晶質では・・アリマセン!

この点が最も人の感覚面で、どうしても見た目で捉えようとしてしまう性質である以上、最も齟齬を生んでいる要素の一つでもあります(汗)・・その意味でも「見たがままで判断する思考回路を、こと光学系を対象にする際は、極力排除する癖を身につける」ことが肝要ではないかと、とても強く思いますね!

先ずはこの大前提に立って、次の考察に進んでいきたいと思います。

するとノンコーティング/ノンコートモデルのオールドレンズの光学硝子レンズ (光学系) の露出表層面にとって、その経年の中で『脅威』になるのは、一体何なのでしょうか???(怖)

その最も明確な要素の一つが「水」です(怖) ガラス材は「水に溶ける」と言えるものの (つまり溶解しないと断言できないから)、厳密に言えば「Na2O (酸化ナトリウム)」は水と激しく反応する為、可溶成分がアルカリイオン (Na+など) として水中に溶出していきます(汗) その結果、ガラス表層面には様々な化学変化が現れるのがリアルな現実です。

1つは経年の侵食により、ガラス表層面の組成成分に於いて、アルカリイオンが欠乏した不均質な層が形成されてしまった時、その屈折率の違いから光が干渉し、表面が虹色に反射しているように見える「プリズム現象」が起きます。これを一般的にガラス材の「青ヤケ」と呼び、光学清掃してもまるで除去できません (化学反応の結果なので、光学清掃で改善できない)。

さらにもう1つこのアルカリイオン溶出の影響が、同じガラス表層面にも顕れます。ガラス表層面で溶出したアルカリイオンを含有する水分が乾燥により凝縮され、空気中の「CO2 (炭酸ガス)」の作用により炭酸化物などが生成されてしまった時、その表層面にそれらが堆積してしまい「白ヤケ」を帯びます。これも同様に光学清掃などでは一切除去できません。

↑上に挙げた写真は、当方が今までに整備したオールドレンズの仕上がり後の個体写真ですが一例として掲示しました・・いずれも戦前〜戦中のノンコートモデルばかりです。その前玉の光学硝子レンズ表層面を光に翳して反射させてみると、ご覧のように㊧と㊥が「プリズム現象の青ヤケ」であり、㊨が「白ヤケ」として明確に視認できますが、実は光に反射させない限り直視しても視えなかったりします (もちろん個体別に千差万別)(汗)

要は同一モデルならば同じ光学硝子レンズの組成成分のハズなのに、それぞれの個体が辿ってきた経年の状況が違うので、製産年度から逆算した経過年数に比例して、これらの現象が必ず発生するとは限らないのです。

これらはオールドレンズに実装している光学硝子レンズの経年劣化進行に伴う表層面の変質として掲示しましたが、これらの現象は一般的なガラス製品でも起きます。

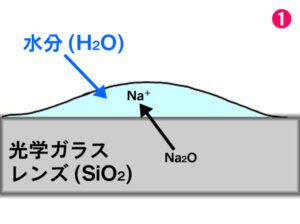

そのような現象の原理と進行過程を説明すると以下のような模式図になります。「SiO2 (二酸化ケイ素/別名シリカ)」を主材とする光学硝子レンズ基材 (要は合成石英ガラス) のノンコート状態の露出表層面に、空気中に漂う水分が付着していった時の状況を想定しています。

←左図❶は、グレー色に色つけした光学硝子レンズの基材に対し、その表面に水分が付着している状況を模式図化しています。

←左図❶は、グレー色に色つけした光学硝子レンズの基材に対し、その表面に水分が付着している状況を模式図化しています。

光学硝子レンズの組成成分の中から、アルカリ

イオンの陽イオン (Na+やCa+) などが、化学反応により水分の中に溶出していきます (もちろん空気層にも溶出する)。

これの繰り返しにより光学硝子レンズ内のアルカリ成分が減少し、屈折が異なる薄層が表層面に形成されるため、水分が蒸発した後に「青ヤケ」として視認できるようになります・・プリズム現象の原理ですね。

つまり単に光学硝子レンズの表面に水分が付着していただけなのに、光学硝子レンズ内部の陽イオンの移動が促されていることを表しており、それを以て「溶出」と指摘できます。

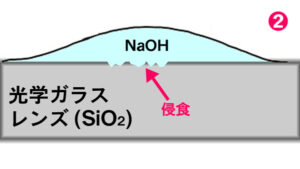

←❷、❶の進行に伴い光学硝子レンズの表面に付着していた水分はその結果「NaOH (水酸化ナトリウム)」へと変質していきます。

←❷、❶の進行に伴い光学硝子レンズの表面に付着していた水分はその結果「NaOH (水酸化ナトリウム)」へと変質していきます。

水分の蒸発が促されつつ凝縮化が進行していくと今度はアルカリ性の強いNaOH溶液がガラスの表層面を侵食していきます(涙)

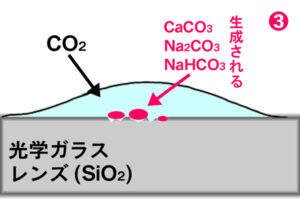

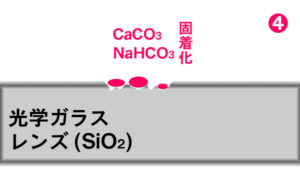

←❸、さらに合わせて空気中のCO2 (二酸化炭素) の作用により、同時にCaCO3 (炭酸カルシウム) や Na2CO3 (炭酸ナトリウム) に NaHCO3 (炭酸水素ナトリウム) などが生成されていきます。

←❸、さらに合わせて空気中のCO2 (二酸化炭素) の作用により、同時にCaCO3 (炭酸カルシウム) や Na2CO3 (炭酸ナトリウム) に NaHCO3 (炭酸水素ナトリウム) などが生成されていきます。

(赤色の塊)

特にそれら生成物は光学硝子レンズの表層面に侵食によって現れた非常に微細な凹凸面に堆積していくことになります。

←❹、付着していた水分が完全に蒸発すると、それら生成物が残りますが、さらにその上から再び水分の付着が繰り返され、このような❶〜❸を繰り返していくと、乾燥した光学硝子レンズの表層面は生成物が頑固に固着化してしまい、光学清掃では一切除去できなくなります。その状態を指して「白ヤケ」と指摘でき、同時に「青ヤケ」まで生ずることもあります。

←❹、付着していた水分が完全に蒸発すると、それら生成物が残りますが、さらにその上から再び水分の付着が繰り返され、このような❶〜❸を繰り返していくと、乾燥した光学硝子レンズの表層面は生成物が頑固に固着化してしまい、光学清掃では一切除去できなくなります。その状態を指して「白ヤケ」と指摘でき、同時に「青ヤケ」まで生ずることもあります。

例えば当方がオーバーホール済でヤフオク出品するオールドレンズの出品ページ内に「CO2溶解による微細な点キズ複数あり」と謳っている根拠が、このような解説からもご納得頂けると思いますし、これらの現象は特にオールドレンズに於いては「前玉や後玉の露出面だけの話だけに限定されない」ことを確実に認知するべきなのです!(怖)

・・つまりこれらの現象は、十分に光学系内の各群に於いても想定できる脅威。

オールドレンズが実装している光学硝子レンズの各群は、どんなに締付環で硬締めしていたり「固着剤」を流し込んで締め付け固定していても、決して密閉されおらず、空気の通気はもちろんのこと水分もカビ菌の胞子まで自由自在に往来していることを覚悟するべきなのです(涙)

そしてこのような「水」からの『脅威』で最も日常の中で頻繁に発生し得るシ~ンは、実は雨などの屋外での撮影以前に、室内の気温、或いは気温差に伴う「結露」ひいてはそのような状況に近づく室温と湿度の関係に於いて、留意していく必要があることを学べます(汗)

そして例え電子防湿庫の中に保管されていようとも、自在に侵入してくる浮遊するカビ菌の胞子からの『脅威』或いはオールドレンズ内部や特に光学系に係る「反射防止黒色塗料」からの経年の中で影響を受け続けているインク成分による『脅威』そして、最もそれら様々な『脅威』を光学硝子レンズに定着、或いは誘引/留保させてしまう因果として懸念しなければならない要素『界面張力原理』の根本は、オールドレンズ内部に廻っていく揮発油成分である点に、気づく必要があることを語っています。

オールドレンズの内部で経年劣化進行に伴いヒタヒタに液状化してしまった揮発油成分の周囲に、いったいどうして酸化/腐食/錆びの進行が確認できるのか??? 或いはカビ菌の胞子がどうして蒸着コーティング層や光学硝子レンズの表層面に根を下ろすのか、そういう事柄について気にせずに済ませる中で・・オールドレンズは確実に『絶滅危惧種』としてその終末に向かっていることを、どうか皆さんに少しでも知ってもらいたい思いですッ。

50年後、100%間違いなく市場流通するオールドレンズの光学系は、相当なクモリを帯びた状況に見舞われ、ヘリコイド駆動や絞り環操作などの機構部の瑕疵以前に、そもそも写真撮影に既に適さない状況にまで追い詰められていくと、容易に妄想できるのです(祈)

ここまでに解説してきた文章や内容の一部は、このブログ内の別ページに載せている『第60話:オールドレンズの光学系に対する、まるでピュアな疑問ばかり、ばかり・・』から転載してきています。

…………………………………………………………………………

従って蒸着コーティング層が蒸着されている場合は、これら説明してきたノンコーティング/ノンコートモデルのオールドレンズの実装光学硝子レンズ (光学系) の表層面とは異なる状態であることを、先ず認識する必要があります。

すると蒸着コーティング層が何を使ってコーティングされているのかと言う話に到達しますが、実のところ「鉱物」を資料に使い (ここで言う資料とは蒸着に使う材料を指します) 真空引きの蒸着釜を使ったりスパッタリングなどのような、鉱物 (金属材) を気化/イオン化させて基材に蒸着させる手法「物理気相成長法 (PVD)」方式、或いは蒸着コーティング層の材料となるガスを注入し、熱やプラズマなどのエネルギーを使って化学反応によって基材表層面に堆積させる「化学気相成長法 (CVD)」方式の・・大きく2種類に分類されます。

これらの手法を知った時、1つだけハッキリ指摘できることは、どちらの方式で蒸着コーティング層を構成させても「鉱物由来原料の蒸着か堆積」であることが理解されます。

すると金属由来原料とすれば、その外気に接する環境下に於ける経年の中で、酸化/腐食/錆びについても考慮していく必要性があることが・・納得できます。

つまり「蒸着コーティング層の外気に暴露される中での堅牢性とその耐性」と言う要素についても、考察が必要であることを語っています。

従って今回のお題である「ガラス研磨と許容誤差値との鬩ぎ合い」を考えていく時、そのガラス研磨以前に、光学硝子レンズ (光学系) の表層面の蒸着コーティング層の研磨についても対象としている話である点に・・気づく必要があります(汗)

要は「ガラス研磨」を考えるなら、ノンコートの場合と、蒸着コーティング層が存在する場合の2つを考えた上で、それを前提に据えなければイケナイと気づくべきなのです。

逆に言うなら、ノンコートの場合は「ガラス研磨」でダイレクトに硝材の研磨工程に入りますが、蒸着コーティング層が介在する光学系の場合は、先に削り取られるのは蒸着コーティング層と言う話を語っています(汗)

・・先ずはこの点を確実に認知して下さいませ。

…………………………………………………………………………

その上で、いよいよ本題に入っていきます。

とりあえず、前述した蒸着コーティング層の介在を省いて考えていく必要があることに気づけます。何故なら「光学設計を基準に据えた時、蒸着コーティング層の介在はその二次的要素だから」です。

ここで初めて (蒸着コーティング層の介在を省いた上で) 光学設計に於ける『〇〇磨き』の是非も含め考察を進められることになります。

🅰 特許出願申請書内の記述で語られていた光学設計者の説明 (その1)

光学設計時に於ける光学システム全体 (光学系の前群から、絞り羽根を挟んだ光学系後群までの全ての光学系要素を含有する全体のこと) の光路長 (光学系~結像面までの光線光路) の許容誤差値とは・・・・・・±0.02が一般的だと言う記述です。

これは戦前ドイツのCarl Zeiss Jenaの有名光学設計技師である「Paul Rudolph (パウル・ルドルフ)」博士による特許出願申請書内記述で知る機会を得ましたが、その後の研究では、一部の戦後日本の光学メーカーでは「±0.01」と設定されていた事実も確認できていますし、もっと言えばロシアンレンズの多くのモデルの光学設計も「±0.02」で設計されているのを技術資料 (GOI:国立光学研究所の一次資料) でチェック済みです。

・・それ故、パウル氏の±0.02との根拠に非常に信憑性を託せます。

🅱 特許出願申請書内記述で語られていた光学設計者の説明 (その2)

さらにそこから一歩進んで、その光学設計に於ける、現実的な光学硝子レンズの硝材からの削り出し、及び研磨工程での最終的な許容誤差値を探りました・・・・・・±0.01です!(驚)

この根拠はLeitz/Leicaの有名な光学設計者である「Max Berek (マックス・べレク)」氏の特許出願申請書内記述から発見しました。

これはそもそも光学設計に於ける実体としての光学硝子レンズが硝材から削り出され、且つ光学研磨の工程を経ていくことを想定した時、それは自ずと「光学設計時の許容誤差値の次に二次的要素として付与される許容誤差値」との認識に立てば「光学設計時の許容誤差値 → 研削時の許容誤差値」であって、その逆が成り立たない道理であることが明白になります(汗)

実はこの点に着目して語っているネット上のサイトが・・・・ありませんッ!

硝材から研削/研磨して仕上げられる光学硝子レンズ「ありき」と言う暗黙の前提で「±0.02」の光学設計時の許容誤差値を基準に据えてしまい、それを基にガラスを追加で (経年後に) 研磨する処置の可否、或いは議論をしている時点で・・・・それって違いませんか??? と言う話です。

何故なら、そもそも光学設計の出発点は、写真としての像の結像面までの「光路長」だったハズだからですッ! リアルな現実に写真が結像する光路長として考察するのに、どうして光学硝子レンズを削り出してくる時の誤差を一切勘案せずに・・語るのでしょうか???(汗)

するとここで考察すべきは、±0.02の光学設計時許容誤差値の次に来る、硝材研削時の許容誤差値、±0.01との関係性

・・・・・・と言う話に到達せざるを得ないと指摘できます!(汗)

何故なら、光学設計が完成して初めて、硝材から具体的な目的とする光学硝子レンズを (光学設計を基に) 研削していくからです・・ご理解頂けるでしょうか???

つまり光学設計段階での誤差として既に±0.02を消化してしまっている懸念が残る中、さらに硝材からの研削で、より現実的に物理的な誤差値として、残りの±0.01を消化してしまっていたのなら・・はたしていったい何パーセント分の誤差が製品化されて出荷された個体には残されているのか、知りたくなってしまったのです!(汗)

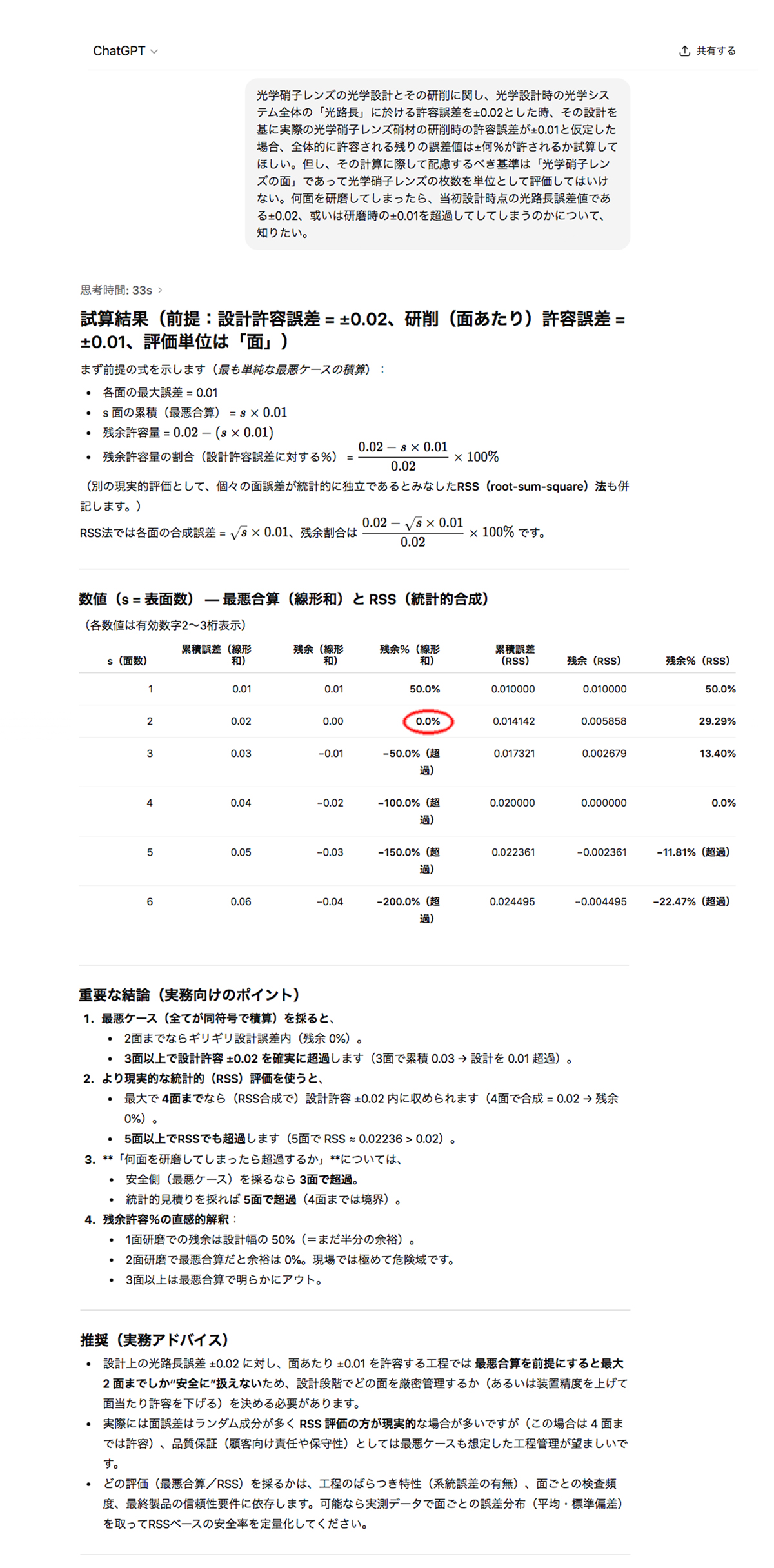

ここでいよいよクライマックスに到達します!(祈)

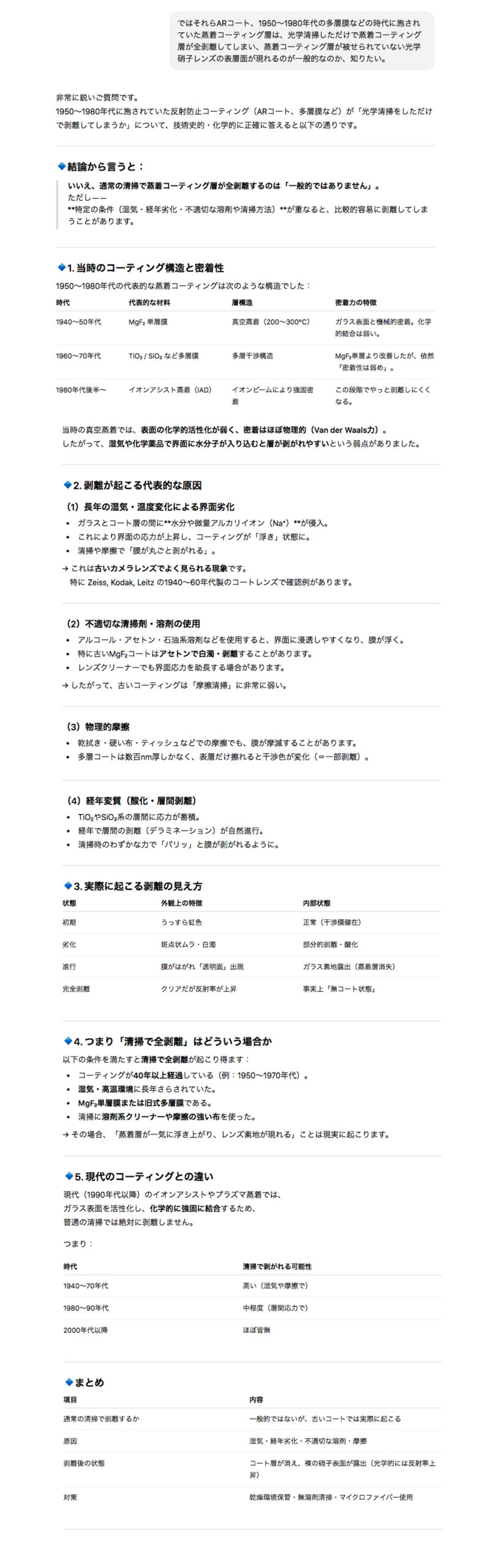

↑数学的な方程式などに当てハメて考えるのが苦痛なので(恥)、今流行りのChatGPTを使い、標題「ガラス研磨と許容誤差値との鬩ぎ合い」の答えを、その計算式を挙げて信憑性を求めて答えてもらいました (但し、あくまでもAIなので、その信憑性には懸念材料も含みます)。

↑数学的な方程式などに当てハメて考えるのが苦痛なので(恥)、今流行りのChatGPTを使い、標題「ガラス研磨と許容誤差値との鬩ぎ合い」の答えを、その計算式を挙げて信憑性を求めて答えてもらいました (但し、あくまでもAIなので、その信憑性には懸念材料も含みます)。

まさに最後のポイントのとおり、実装光学系の枚数 (これは群ではなくて構成のほうなので、単一の光学硝子レンズの枚数を指す)・・例えば3群4枚テッサー型光学系であれば、4枚のほうを指し、さらにその構成枚数に対しての「光学硝子レンズの表裏面の存在」を加味している為・・最終的な限界値 (光学設計を逸脱してしまう限界値のこと) が「2面」であることが分かりました!(驚)

これは光学硝子レンズには表裏面が備わるワケですが、それを考慮した上でのAIによるシミュレーションですから、光学系内のどの群のどの構成の表裏面どちらを研磨してきたのかで、最終的な光学システム全体に於ける「光学設計時点から捉えた光路長の逸脱可否について参照できる」ことを・・現しています。

もちろんリアルな現実には、その対象となる光学硝子レンズの「面」の中心なのか、外縁部なのか、全面なのかなど「何処を研磨するのか」で、そもそも透過していく光線の光路にまで微妙な変化が起きているのは、その光学設計と言う角度から視るなら・・100%間違いありませんッ!

つまり光学系の各群の屈折率や曲率まで勘案していないシミュレーションである点を述べていますが、今回はそのような結像時の収光レベルまで深くは探っていません。

…………………………………………………………………………

決して『〇〇磨き』を貶して卑下する目的で語っているのではありませんが、結果的にAIシミュレーションでは2面の光学硝子レンズ (表裏面考慮) までの研磨が限界であると参考になりました(汗)

これは当方にとって非常に大きな『参照すべき指標』になりました・・・・・・!(汗)

ちょっとホラ〜的な数値/結果でもあり、まさにショッキングな実数値ですッ!(怖)

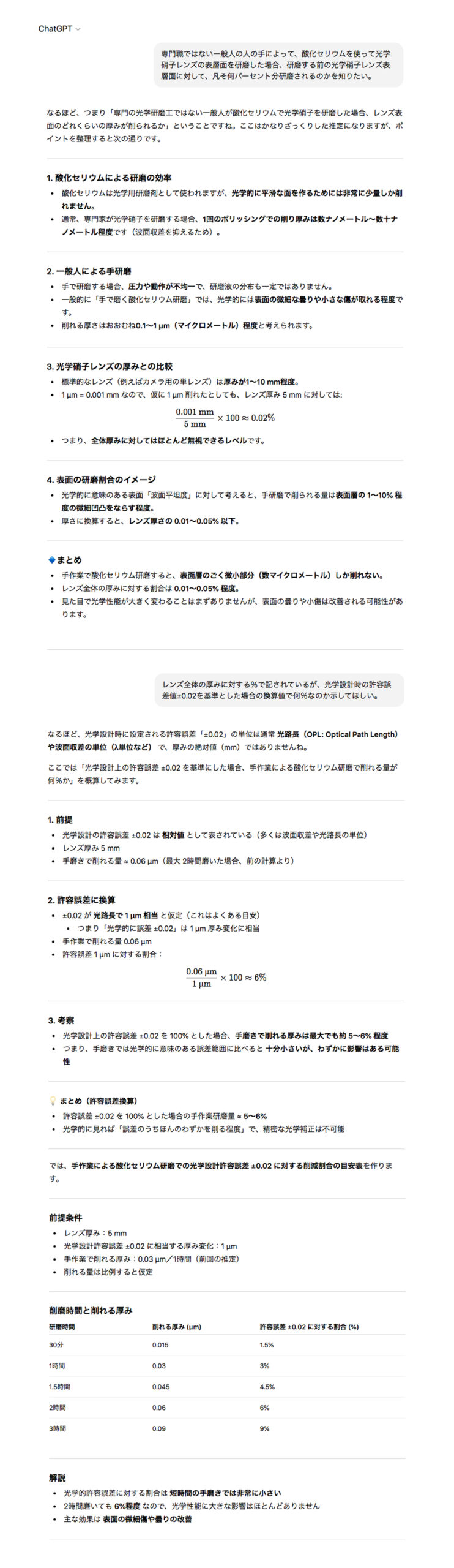

さらにここで、今度は当方自身が今現在も処置している酸化セリウムを使った光学硝子レンズ表層面の「ガラス研磨」について、同様ChatGPTを使ってシミュレーションしてみます。

↑当方が自分の手を使って酸化セリウムにより光学硝子レンズを直接研磨した時の、想定研磨レベルは、そもそもの光学設計時点の許容誤差値±0.02を100%と捉えた時「僅か5~6%」ひいてはせいぜい9%程度の話であって、±0.01どころの話ではないことが分かりました(汗)

↑当方が自分の手を使って酸化セリウムにより光学硝子レンズを直接研磨した時の、想定研磨レベルは、そもそもの光学設計時点の許容誤差値±0.02を100%と捉えた時「僅か5~6%」ひいてはせいぜい9%程度の話であって、±0.01どころの話ではないことが分かりました(汗)

確かに物理的に明確に削れている「キズ」などは、当方が4時間がかりで「ガラス研磨」しても、全く変化の兆候を視認できなかったので、至極納得できるシミュレーション結果だったりします(恥)

するとここから視えてきたのは「当方が行うガラス研磨は、せいぜい蒸着コーティング層を剥がすレベルが精一杯」と言う事実です (キズに対する処置は完璧に対処不可能)!(笑)

或いは光学硝子レンズに生じてしまったクモリを除去して、当方が今一度クリアに戻すのだとすれば、その対象は「唯一ノンコートのモデルだけ」と言うことが、よ~く理解できました!

ちなみに『〇〇磨き』には、大きく2つの手法が確認できており、1つは最も古くは (おそらく18世紀中盤辺りから) 執られ続けてきた機械研磨 (研磨機/ポリッシャー/グラインダーなど) であり、もう1つは日本にしか顕在しませんでしたが「人の指を使い、専用に用意した素焼きを使った摺合せ手法」に大別されます・・が然し、2025年時点では機械仕掛けだけに限定されています (最小の光学硝子レンズ外径サイズ:15㎜以上~)。

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

・・如何でしたか???

実は当方は『〇〇磨き』については、顕在する2箇所のいずれにしてもその別なく『否定派』です(汗)

然しそうは言っても、冒頭で述べたとおり『人情』に訴えるなら、撮影して残る写真の状況からしてもクリアに戻したい願望は・・自然な節理ですッ。

つまり光学設計者の企図から捉えるなら『否定派』ですが、逆に現実味が非常に高い『人情』から捉えるなら『肯定派』なのです(汗)

そこで最終的な結論に向かいますが、まさに「鬩ぎ合い」なワケがご理解頂けたでしょうか???(笑)

🅲 ノンコート、或いは蒸着コーティング層に限定したガラス研磨

実は当方は既に実施例を蓄えており(汗)「光学硝子レンズ面に物理的に残るキズを除いて」酸化セリウムを使い当方が自分の指で「ガラス研磨」した場合、ノンコートモデルのオールドレンズであれば「相応にクリアになるまで磨き上げられる」ことを実施済みです (100%クリアになるまで戻せることを保証はできない)。もちろん蒸着コーティング層が対象なら、さらにその確実性は低くなりますが、然し人の眼で視て判定を下せるレベルで「どの程度深くまで削られたキズなのか」或いは「どのくらいの深さまで化学反応が及んでしまったクモリなのか」と言う要素については、一切判定を下せません!

・・当たり前の話ですッ。

従って、ハッキリ言って当方が執る「ガラス研磨」の場合の難度は「蒸着コーティング層の変質 > ノンコートの白ヤケ > 薄いクモリ」と言う式になり「本格的なクモリ」や「キズ」などは、多くの場合で対処不可能であると明言できますッ(汗)

また当然ながら、蒸着コーティング層を研磨した場合、多くの場合で「全剥し」に陥る為、ノンコート以前に「光学硝子レンズの表層面が露出してくる」話になり、仕上げ研磨はほぼ不可能です。

従って、ノンコートモデルを「ガラス研磨」した場合は、相応に表層面の仕上げ研磨層が残っている中での当方の処置範疇にしか含まれないので、光学硝子レンズの耐性面から述べるなら許容範囲内と言えますが、蒸着コーティング層を「全剥し」した場合、残念ながら耐性面では懸念が残ったままになります。

それはノンコートの場合と、蒸着コーティング層を蒸着する場合とでは「光学硝子レンズの表層面の仕上げ研磨の内容が違う」ことを知っているからです。

この点も実は一般的に蔑ろにされたまま、全く着目されずに議論されていることが非常に多いのがリアルな現実です(汗)

これは「ノンコートの光学硝子レンズ表層面+蒸着コーティング層」と言う、間違った捉え方が横行している点に配慮が必要な内容の議論だと思うのです。

蒸着コーティング層が被せられている広く数多のオールドレンズの光学系は、その光学硝子レンズの表層面の最終仕上げには、ノンコートモデルの仕上げ研磨とは異なる処置が施されています。

この問題について、最も分かり易い例は、2枚貼り合わせレンズのバルサム剤を剥がして再接着する時に、もしもその接着面に蒸着コーティング層が蒸着されていれば一番明確に確認できます。

それは、外気に直接触れる蒸着コーティング層と違い、接着面に蒸着される蒸着コーティング層の表層面処理が異なる・・からですッ(汗)

これは実際にシルボン紙を使って光学清掃してみれば一目瞭然です(笑) 接着面に被せられている蒸着コーティング層を光学清掃する際は、抵抗/負荷/摩擦を指が感じ取りますが、一方通常一般的な外気に触れる蒸着コーティング層の光学清掃時は「ツルツルで滑々でスムーズ」なのが常です。

つまり光学硝子レンズの表層面は、必ずしも仕上げ研磨してから蒸着コーティング層を被せているワケではないのです。むしろ蒸着コーティング層の定着の確実性を求めるなら、専用の処置を施してから蒸着させているハズなので、それは容易に察しが付きます。

これはおそらくその張り合わせ面/接着面に被せられている蒸着コーティング層は「MgF2 (フッ化マグネシウム)」であると推測できますが、そうであれば、MgF2は現状最も多用される「外気に直接暴露される、最も堅牢性が高い蒸着コーティング層」と言う認知に拠ります。

これは蒸着コーティング層の「最終的な屈折率の低さ」まで勘案した上で、そこに堅牢性の高さをかけあわせた評価基準から導き出されている、現在もなお多用されている根拠でもあります。

そのような蒸着コーティング層を被せてきているのに、表層面の仕上がりが異なるのは、そもそも被せられている蒸着コーティング層の「膜厚」の薄さから勘案しても、それは研磨された硝材からの光学硝子レンズ表層面の状態を、そのままに現していると考察できるのです。

このように「ノンコート+蒸着コーティング層」ではない事実をシッカリ認知しなければ、そもそもの蒸着コーティング層の真実を理解することは・・できませんね(笑)

従って考えられる処置は「再び数年後に薄いクモリ始めたら、もう一度ガラス研磨するしかない」と言う話に到達します(汗)

然し、おそらくそれを2クール処置したとしても、まだまだ当方如きの「ガラス研磨」では、±0.01にもまるで及びません (そういう情けない話です)(笑)

🅳 『〇〇磨き』後の蒸着コーティング層の蒸着に対する信憑性

これが当方にとっては、なかなかに悩ましくも『脅威』になっており、触れない最大の理由です!(怖)

どういうワケか (2つ顕在するどちらの会社なのか) 全く掴めませんが『〇〇磨き』してきた後に被せられた蒸着コーティング層は、当方が光学清掃しただけで「一発で拭いた瞬間に完全除去されてしまう」と言うリアルな現実に何回も遭遇しています!(怖)

・・これに恐怖を感じずに何としましょうか!!!(怖)

そうなのです! 普通に光学清掃しただけで研磨後の素の光学硝子レンズ (表層面) の状態に戻ってしまうのです!(怖)

それ以来、当方は『〇〇磨き』済の個体のオーバーホール/修理ご依頼受付を停止しました。

逆に言うなら、非常に多くのオールドレンズ実装光学系の中で、標準的な光学清掃は「清掃しただけで蒸着されている蒸着コーティング層は剥がれない」のが多いワケですが、中には例えばMINOLTA製オールドレンズに見られる「アクロマティックコーティング層」のような薄膜蒸着があり、確かに光学清掃しただけで剥がれてしまうことがあります (但しそれすら経年レベルで剥がれる度合いが変わるので、剥がれないこともあるのです)(汗)

ところが『〇〇磨き』に関しては、今まで扱った全ての個体で被せられていた蒸着コーティング層が一瞬でス~ッと剥がれてしまった為、もう二度と受け付けませんッ!!!(怖)

何故なら、もう一度その会社に整備に出して頂き、その整備料金を当方が弁償するハメに陥るからです・・・・・・(涙)

薄膜で光学清掃不可能なら「不可能」とちゃんと告知すれば良いものを、何一つ顧客に知らしめずに、公然と平気で知らん顔しているから堪りません・・(涙)

そういう企業姿勢が『不条理』で『理不尽』だと、当方は受け取っています!(怖)

定着させないで蒸着コーティング層の蒸着を済ませ、且つそれを顧客に告知しないままに終わらせている作業に・・真摯、且つ良心的な企業姿勢・・を感じえません!!!

もっと言うなら『〇〇磨き』の後に蒸着コーティング層まで被せてきた時「組み上がって届いた個体の光学系の内部に、どうして微細な塵/埃が多いのか」と言う瑕疵について、それら企業様が真剣に取り組んでいないからこそ、当方宛て「再びの光学清掃」のご依頼が来ているのですッ!(汗)

『〇〇磨き』して蒸着コーティング層まで被せたのなら、最低でも数年~期待値としては10年後まで (その途中の経年で光学系内に侵入してくる微細な塵/埃は考慮せずに)、光学清掃せずとも大丈夫なくらいに、ちゃんと光学清掃してご返却するのが『常識』ではないか・・と、マジッで強く思うのです!(怒)

整備に出して手元に戻ってきたのに「光学系内に微細な塵/埃が多い」などと言う改めての瑕疵が起きている中で、その状況に対する企業様からの説明が無かったと数人から聞きました・・(驚)

・・それッて、企業姿勢が問われていませんか???(汗)

仕方ないので、当方のオーバーホール工程の中で光学系を解体し個別の群に分割した上で、それら「微細な塵/埃」をブロワーで吹き飛ばした時「再び微細な塵/埃が吸い付いてきた」シ~ンを、複数の個体で (試してみて) 目撃した時点で・・・・確実に思いましたッ!(驚)

・・帯電処理をしていない!!!(驚)

つまり『〇〇磨き』した後の蒸着コーティング層を被せてきた時に、帯電防止処置を講じていないので、結果的にご依頼者様のお手元に、それらオールドレンズの個体が戻った時、既に「微細な塵/埃」を吸い寄せていたのです・・・・(涙)

だからこそ、当方宛てのオーバーホール/修理ご依頼内容の中に「再びの光学系内の塵/埃の清掃」と言う指示が含まれていた理由に納得できたのですッ(汗)

そのままにご指示に従い光学清掃したら・・蒸着コーティング層の全剥がしに遭った・・と言う、笑うにも笑えないホラ〜な状況に追い込まれ、詰まる処、弁償の話しにならざるを得ません(涙)

・・いったい当方って、何をヤッているのでしょうか???(涙) だから不条理/理不尽なのです!

さらに言うなら、そもそもシングルコーティング (単層膜蒸着コーティング層) 或いはモノコーティング (複層膜蒸着コーティング層) そしてマルチコーティング (多層膜蒸着コーティング層) は一意に決まっておらず、使っている鉱物資料も蒸着時の膜厚も何もかも「千差万別」であるのに (ちゃんと特許出願申請書内記述を参照して確認済) シングル/モノ/マルチの別で、どれも似たようなモノとの言い草で語っている会社もある点で、さらなるオドロキなのですッ!(驚)

ちなみに、その違いを如実に示している実施例として以下をご紹介します (以下リンクを貼った会社様のページを下のほうまでスクロールしていくと、曲線グラフが載っています)。こういう実施例までちゃんと明示させて/告知しながら仕事を評価しようと務める企業姿勢が、真に素晴らしい会社様です!!!(祈)

「株式会社エコートプレシジョン」様のホームページ内解説で掲載され告知している実施例として、MgF2 (フッ化マグネシウム) を使ったシングルコーティングに於ける、膜厚の変化から生じる「波長帯域別での反射率の変化」曲線グラフを確認できるのです!(怖)

反射率の変化なので、可視光域の波長帯域について、どの波長=色合いについて、反射率と透過率が影響を受けてしまったのかを、その蒸着コーティング層の膜厚の変化を基に把握できる、とても希少価値の高い実施例なのです・・!(祈)

おそらくはMgF2のシングルコーティング層となれば、光学硝子レンズが放っている光彩の輝きはブル~系、或いはパープル系なのは容易に妄想できます。然しながら、その近似した光彩を放っている中でも (膜厚の変化で放つ光彩の濃淡も変化していくから) リアルな現実に透過していく光線の波長帯域が大きく変わっていく様子に・・マジッで衝撃を受けましたッ!(怖)

それは決してブル~やパープルの色合いだけに限定せず、その中間波長帯域でもある明るいブル~やイエローにグリーンまで、様々な帯域に影響を来しているのです・・(汗)

当方はこの曲線グラフを見てしまって、アッと言う間に足元がグラつきました・・・・・・!(怖)

いったいこの何処に (膜厚の変化に) どれも同じと言う表現が該当するのでしょうか???

2つ顕在するそのような会社様の中で、或る会社様では「シングルコーティングならMgF2だから、その光彩の濃淡の変化は、それを何層重ねていくのかの違いでしかない」との言い草に・・・・当方的に、相当に嫌悪感を覚えましたッ(汗)

このような表現は、ハッキリ言って前述の会社様の実施例 (曲線グラフ) を見るまで、まるでそのとおり受け取っていた為、それで天地がヒックリ返ったのです!(涙)

・・正直、相当にショックを受けました(涙)

これが専門職の人達の言い分なのでしょうか・・???

そういう表現って、何だかとッても騙されたような気持ちになってしまい、非常に悲しすぎますッ!!!

シングルコーティングのブル~系やパープル系の光彩の色味の問題ではなく、必然的に光の入射光を扱っているのが光学系とするなら、少なくとも「波長別 (短波長側なのか長波長側なのか) の違い」くらいのコトバを混ぜながらも「その膜厚の調整が必要」くらいの説明をするのが本当なのではないでしょうか???

それをシングルコーティングならMgF2だから、どの光彩も同じようなモノと言う言い草には、まるで馬鹿にされたような気持ちに陥ってしまい、正直呆れてしまいましたね(涙)

この言い草の真実は、決して「同じようなモノ」ではなく(汗)、前出の会社様の実施例のように、蒸着する膜厚によって、まるで反射率の帯域が変化していくワケで、その反射率の違いは即座に「光学系の透過光の帯域変化に直結する」物理原理であることからも、あまりにも乱暴な説明 (言い草) であるとしか言いようがないのです・・・・(汗)

これは前述の当方のブログ『第60話:オールドレンズの光学系に対する、まるでピュアな疑問ばかり、ばかり・・』の中でも、ちゃんと述べているように「多光束干渉」の原理から導かれる光の直進性として説明できるのです。

・・それが特定の波長が反射しているのに、入射光全体の97%が透過していく原理なのです!

このような「多光束干渉」の話は「光線の直進性」と言う原理にとても強く影響を受けています。

「光速」は物理学としてその単位「c」で表しますが、光学硝子レンズを入射光が透過していく時、光の波長別に分散原理が働き、その屈折率の違いから光が分散していく中で短波長側が最も急角度で屈折していきます。

一方の長波長側は最も緩慢な角度で屈折しますが、実はその時「急角度で屈折する波長の透過速度が最も遅くなる」原理に基づけば、その光の光速「c=299,792,458 x 108m/s」と言う、1秒間で地球を約7.5周するほどの速さで他の波長帯域の隣接する光束が透過してしまう結果、短波長側よりも先に中波長~長波長側の透過が次々に進んでしまうことを・・語っています (現実にはもちろん他の波長帯域も屈折していくので、少々誇張的な言い回しだが)。

結果、特定の波長だけが影響を受け易くなる為に、その整合性を執る目的から、光学硝子レンズの研削に際し曲率や厚みを与えて、且つそこに使う硝材や硝種まで含め「光学設計」した結果が光学系と言えるのです (もちろん特定波長の透過を促す目的から使われる、蒸着コーティング層の存在も無視できない)。

このような非常に奥の深い話なのであって、もっと真摯に語るべく、言いようが・・あると思うのですがッ(汗)

結果的に、光学硝子レンズを研磨してしまうことに対する危険性を知り、且つその研磨後の蒸着コーティング層の信憑性まで足元がフラついてしまい、ハッキリ言って光学設計者の企図などは「木っ端微塵に吹き飛んだ」と言うのが正直な感想です(涙)

当方的に許せる許容値は (当方が納得できる許容値と言う意味) 自分の指で酸化セリウムを使って磨く程度の「ガラス研磨」であり(恥)、合わせて『〇〇磨き』に関し「1%くらいなら研磨しても何も問題ない」と言う専門職の方々の言い草には、圧倒的な抵抗感が強くなりましたッ!(涙)

それはその「1%くらい」の大前提が、光学設計時の許容誤差値「±0.02」に準拠しているからに他なりません!・・何だか、ちょっとした詐欺に遭っている気持ちになってしまいました(怖)

この「多光束干渉」と「光の直進性」の2つに関連して、光学系内の内面反射やその結果発生し得るフレアについて・・述べたいと思います。

ネット上の一部のサイトでは「光学系内の内面反射」と光学硝子レンズのコバ端着色の有無、或いはその着色状況を結びつけてフレアの発生原因と断定して、撮影した写真のコントラストの低下を招いていると解説しているサイトがありますッ。

そのサイトで述べている趣旨や内容は至極理解できる話であり、実際に比較実験を行いコントラストの低下を実写確認しているサイトもあります。

そこで疑問に感じたのは、はたしてそれらオールドレンズの光学設計者は「本当に光学系内の内面反射を考慮せずに光学設計していたのか???」と言う疑念です(汗)

当方が自身の光学家の勉強として昨年末からスタートした際に、合わせて数百に上る特許出願申請書内の記述を翻訳しながら学んだ際に、実はこの「光学系内の内面反射」に関する記述を、非常に多くの特許出願申請書で発見しています。

それら対象となった特許出願申請書の発案者は、彼の有名な19世紀のCarl Zeiss Jenaで代表的な光学設計者であった「Paul Rudolph (パウル・ルドルフ)」はもちろん、20世紀に入ってからはLeitz/Leicaの「Max Berek (マックス・べレク)」他、当然ながら「Albrecht Wilhelm Tronnier (アルブレヒト・ヴィルヘルム・トロニエ)」や「Ludwig Jakob Bertele (ルートヴィッヒ・ヤコブ・ベルテレ)」も居ます(笑)

それら有名処の光学設計者達の記述を読み進めると、必然的に語られていたのは「外縁部からの光線」であり、それは上縁/下縁光線として光学硝子レンズの外周付近から光軸に向かって来る光線である結果、最終的に球面収差・斜球面収差・帯状球面収差・コマ収差・歪曲収差・像面湾曲などの諸収差に繋がり、それらの補正に努力している結果の光学設計として開発していることを知りました。

つまり光学硝子レンズ群の中心部を透過していく光線である光軸中心のみならず、光学硝子レンズの外周付近から斜め状に透過してくる光線による、光学系内各群の光学硝子レンズの曲率や厚みに使っている硝材はもちろん、硝種のチョイスに伴い、要は屈折率とアッベ数のバランスの中で最終的な光学設計として仕上げていることを学びました・・!(汗)

さらにその光学設計の中には「空気レンズ層の活用」も語られ、合わせて前述外縁部からの斜め光線を「活用するのか、排除するのか」と言う選択についても、新たな発見と学びがありましたッ。

これが実は「光学硝子レンズのコバ端着色の有無」ひいては「フレアの発生」と皆さんが躍起になって騒ぐ現象や事象 (要は撮影した写真のコントラスト低下の問題) の解説に繋がっていくのです。

数多くの光学設計者達が「外縁部からの斜め光線」と語っている光線の中には、実はコバ端着色の有無や、内面反射による影響が・・含まれているのです!(汗)

・・それはそうです! 光学設計者である以上、光学系内の光線光路に於ける全てを把握しているハズです。

そのような状況の中で、実際には特許出願申請書内の記述を読んでいくと「上縁/下縁光線の活用と排除」に対する、それぞれの光学設計に於ける意思決定が語られているリアルな現実に遭遇し、当方は初めて「光学系内で発生するフレアは、決して悪者ではない」ことを知ったのです!(驚)

つまり光学設計者にとり、光学系内で発生するフレアを「活かすのか、排除するのか」の選択肢の中で透過光の制御を行っている『事実』を・・知ったのです!(祈)

従って、オールドレンズの光学系内を覗き込んでコバ端着色の有無について議論する以前に、そもそものそのモデルの光学設計に関する、光学設計者の主張を、ちゃんと特許出願申請書内の記述などを参照して探るべきではないかと・・強く、本当に強く感じましたね(涙)

そしてそれらオールドレンズのコバ端着色の有無について検証する際、比較対象にするのはモデルバリエーションの世代間での比較ではなく「あくまでも同一モデルの光学硝子レンズのコバ端着色について、自らの手で着色無しと有りの2本を用意して検証する」以外に、比較精度が担保できないことを知るべきだと思いました(汗)

逆に言えば、例え同一モデルにしても、モデルバリエーションを違えてきた時点で、その光学設計の同一性に疑いが発生するからです!(汗)

これを克服した上での比較検証でない限り、例え後期型のバリエーションでコバ端着色されていようとも、それがイコールそのままフレアの発生を防いだとの結論づけには・・至らないこと・・を当方は学んだのです(泣)

それほど当時の光学設計者達は、光学系内に現れる外縁光線の影響に、非常に神経質に光学設計している事実を知りました・・(涙)

この点については、間違いなく非常に多くの人達/勢力が、独断と偏見に満ちた思考回路によって受動的にネット上サイトの、そういう解説を鵜呑みにしているキライがある・・と強く感じました。

例えば、極端な例になりますが、当方がオーバーホールした個体の中で「コバ端着色の膜厚が厚すぎた」或いは「2枚貼り合わせレンズのバルサム剤の厚みが多すぎた」などの根拠から、最終的な実写のピント面に付随して生じていたブル~フリンジ、或いはパープルフリンジと言う色収差の発生に、当方のオーバーホール作業の中で改善処置を施した例が数えきれいなほどあるのです。

もっと言うなら、光学硝子レンズのコバ端着色の膜厚が厚すぎるだけで、その光学硝子レンズの格納筒への収納時に「格納位置が極々僅かにズレていき、光路長に影響を及ぼす」結果、実は本来の光学設計ではフレア制御が執られていたにも関わらず、整備後のその個体の光路長が変化してしまい、フレアの発生に至っているのかも知れないのです!

これはコバ端着色の膜厚を最も薄く仕上げることで、或いはバルサム剤の厚みを適正化させることで、それらピント面に纏わりつくフリンジと言う具体的な色収差の現象が解消できるのです! 当方は自らの作業実績の中で、そういう具体的な対処方法を積み上げてきている為、このように即座に自分のコトバで解説できるのです (当たり前ですが)(笑)

実際、撮影した写真に「紫色の影が写ることがある (実距離によってカタチが変化する)」或いはピント面の前後にブル~フリンジやパープルフリンジが纏わりつく、さらには光学系内の製産時点のメッキ加工を取り戻しても・・つまり「反射防止黒色塗料」を完全除去しても・・フレアの発生傾向に大きな変化が現れないなどなど、実際に当方自身がオーバーホール/修理の作業工程を経ていく中で、処置していった結果の実写との繋がりを数多く体験しているのですッ。

・・何故なら、当方が行うオーバーホールは『理論的整備』だからです。

全ての工程で理論的、且つ納得づくで仕上げていく為、何がどうしてこうなったのかという、組み上がり後/仕上がり後の、残っている瑕疵内容について、100%その因果を説明できるのです。

従って、必ずしもコバ端着色の有無だけがフレア発生源とは限らないことを・・知るべきですね。何でもかんでも光学系内の内面反射をフレア発生根源に直結して、光学に関する物事を捉えようとする考え方・・とッてもとても危険だと思います!(汗)

そして一番重要なのは、そのような光学系内を覗き込んで判定を下す思考回路に・・固執しないことです(笑) 少なくとも当時の光学設計者達は、まだまだコンピューターを使う計算処理にすら黎明期だった時代に、天文学的な計算をこなして仕上げてきた光学設計である点に・・今一歩下がって・・敬う意識を先ずは持つことで、それら特許出願申請書内記述を探るくらいの心の余裕を持つべきではないかと、思いますね(笑)

そのようなユーザーサイド側の意識につけ込んで、プロの整備者やプロの整備会社が「見てくれの良さに執拗にこだわる整備」を続けているのが・・現状なのではありませんか???

結果、コッテコテに「反射防止黒色塗料」塗りまくりのオールドレンズが、プロのカメラ店様や修理専門会社様の店頭ガラスケースに並べられているのを、喜び勇んで買っているのが真実なのでは・・アリマセンか???(汗)

もっと言うなら、リアルな現実に当方が行うオーバーホール/修理の結果、当初バラす前時点の実写確認に比較して、仕上がり後の実写確認時に視認できる、カメラボディ側ピーキング反応の領域増大は、まさに当方がコバ端着色や光学系内の格納筒内壁などの「反射防止黒色塗料」を完全除去し、本来の製産時点に処置されていた「金属メッキ加工の状態に戻した」結果、不必要な「反射防止黒色塗料」を徹底的に排除させたが為に導かれた「ピント面解像度の増感」なのではないでしょうか???(汗)

・・これは光学系内の光路長が、より適正化に近づいたことを如実に現している事実です!

もちろんそれは当方の意識的な要素が多分に多い話なので (当初バラす前時点の実写確認でピーキングレベルは、そのファインダーを第三者側から撮影していない)、それを指摘されれば返すコトバがありませんが、リアルな現実にご依頼者様からのクレームが皆無である点で、間違いなく増感しているのではないかと受け取っています (それは増感の判定に至った際、必ずご依頼者様にご報告しているから/もっと言えばこのブログでもそのように記述しています)。

これはちょうど無限遠位置の実距離にあたる場所に確認できる、家屋の外壁や塀など、なるべくピーキングレベルの確認に使えそうな場所をピックアップして実写確認しているから、整備の前後でのピーキングレベルの変化が確認できます (例えば、いつも実写している柵の支柱から、左右何本に渡ってピーキングレベルが現れているのかについて、整備の前後でメモに記録しているのです)。

それを以て「増感した (つまり解像度が向上した)」と認知している次第ですが、もちろん当方のような個人では電子検査機械設備を購入できない為、それを以て批判されれば何も言えません(汗)

従って過度に「反射防止黒色塗料」の着色に執拗にこだわる概念を・・そろそろ皆さんがまず先に捨て去ることが肝要ではないかと思うのです(汗) そうしない限り、見てくれの良さだけを追求した業界の整備認識は、いつまで経っても改善を期待できません(涙)

それこそ、オールドレンズを整備に出す際「反射防止黒色塗料」塗りまくりを拒否します・・くらいの勢いで注釈つけるくらいの姿勢が、むしろ顧客側に求められているのではないかと、当方は今強く感じており、その一方で「自分では何もできないクセに!」との自己嫌悪感に苛まれている結果の無力感と無価値感に、合わせて意義の喪失を途方もなく感じ取っている次第です(泣)

どんなに当方が執拗に固執しても、世の中は誰一人賛同せず、拡散に協力してくれないのです! たった独りで、孤立無援に奮闘しているだけで、まるでアホ丸出しではありませんかッ! プロの整備者やプロの整備会社相手に敵視して、あ~だこ~だ言っても、同じ場所でのたうち回っているだけにすぎないことを・・14年も経って、ようやく思い知っているのです(涙)

・・それが引退を決めた本質です!(涙) 何をヤッても、意味も意義も、アリマセンッ!(涙)

だから引退後は、二度とオールドレンズも眼にしたくないのです・・(涙) 完全な敗北ですッ!

…………………………………………………………………………

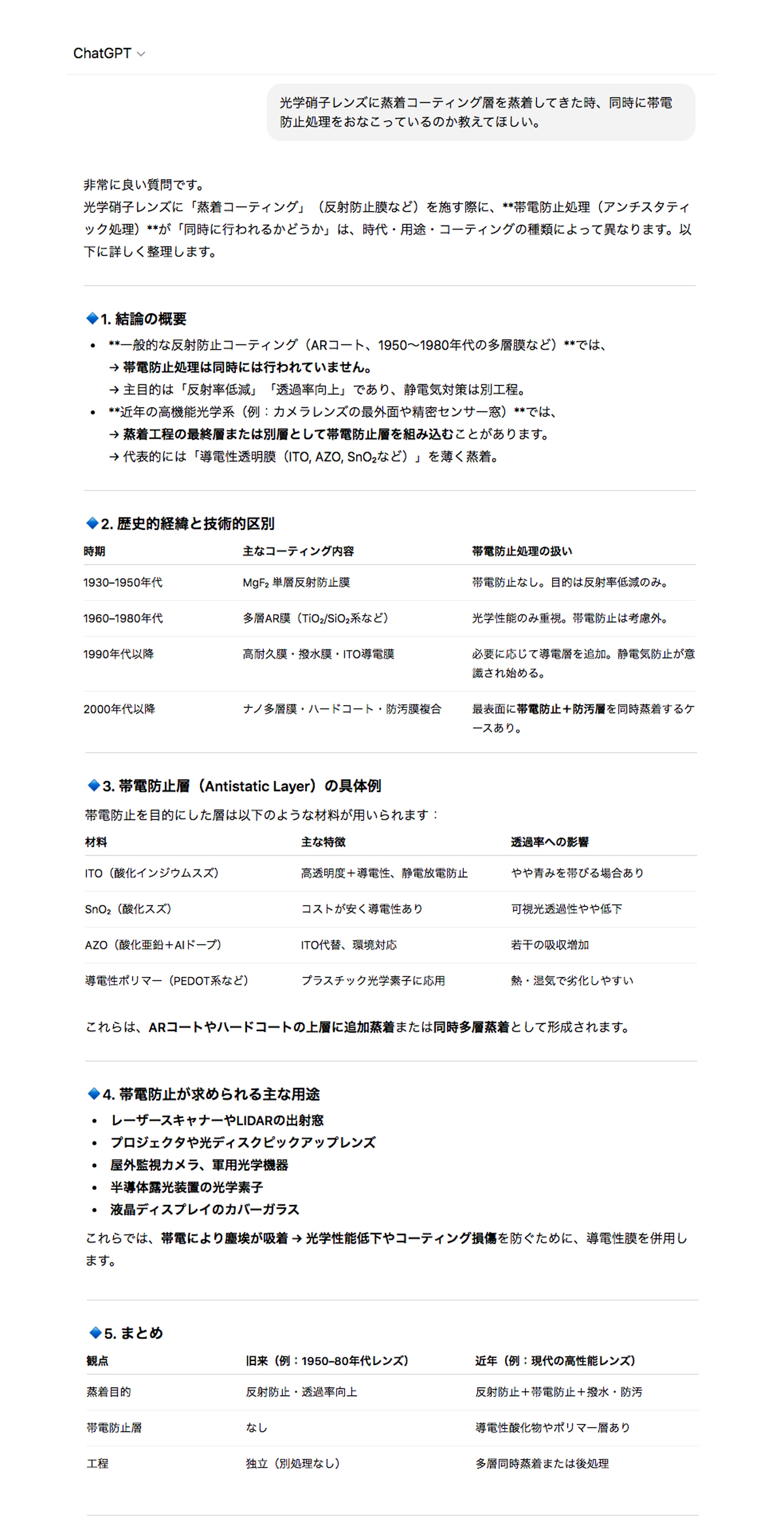

話を戻します。ここでもう一度ChatGPTを活用し、ガラス研磨後の蒸着コーティング層の再蒸着に於ける、光学清掃の耐性について問い正してみました(汗)

少々長い質問と回答になってしまいますが、真実が視えてきました・・(汗)

↑これらの解答を順に手繰ってみると、要は蒸着コーティング層の経年劣化進行に伴い、光学清掃時の剥離は当然ながら想定範囲内に収まることが理解でき、もちろん納得です!

↑これらの解答を順に手繰ってみると、要は蒸着コーティング層の経年劣化進行に伴い、光学清掃時の剥離は当然ながら想定範囲内に収まることが理解でき、もちろん納得です!

さらに、通常、一般的に、オールドレンズに被せられている蒸着コーティング層は「光学清掃だけでは剥がれない」点にも、根拠を得られた気持ちが今はしています(涙)

帯電防止処置については、確かに特定の資料 (鉱物) に頼るべきことは、事前に当方のブログ別ページで解説している『第60話:オールドレンズの光学系に対する、まるでピュアな疑問ばかり、ばかり・・』内で把握できていた為、特にオドロキはありませんでしたが、逆に言うなら、今現在のタイミングで再蒸着させているにもかかわらず、帯電防止処置が講じられていない点については、やはり企業様の事後説明こそが・・求められる内容ではないか・・と改めて強く、本当に強く感じましたね(涙)

何故なら「微細な塵/埃」が付着することが想定できるからですッ。もちろんそれは実際に処置している企業様で予め想定できる話であって、そうであれば「事後説明」くらいは、あっても良いように思うのは、当方だけなのでしょうか・・・・・・(涙)

それを知らされぬままに光学清掃した当方が、アホだっただけの結末でした・・!(笑)

然しそれにしても複数個体で確認できてしまった『〇〇磨き』後の蒸着コーティング層再蒸着による「微細な塵/埃の吸着/吸引」現象は、いったいどうして起きていたのでしょうか・・???

・・未だにその道理が説明できずに居ますッ(汗)

確かにそもそもの真空引き蒸着の機械設備の状況も、資料の内容も、膜厚すら一切知らないので、考察のしようがありませんがッ(笑)

なお、このChatGPTの解答の中で「界面応力」と言う用語が登場しましたッ!

これが当方が特に光学清掃時に注意している事柄であり、光学清掃によって蒸着コーティング層の微細な剥離を促していく状況の原理を指しています。この点については次の項目🅴の❶で説明してきたいと思います。

🅴 蒸着コーティング層やノンコート表層面の『二次的脅威』とは・・

実はこの問題についても、まるで注目されずに (ネット上で) 議論されることがありません(汗) その問題は、被せられている蒸着コーティング層に対して直接的に『脅威』となっているのが、前述の「水/水分質」であるものの、その二次的な『脅威』について語られていないことを述べています。当然ながら、その同じ内容はノンコートのモデルに対しても対象になり得る内容です。

・・答えを先に述べます。それは「無水アルコール」ですッ!(怖)

巷では、特にネット上で光学清掃を解説しているサイトの中でも、この「無水アルコール」を『現液のまま使う』ことに対する警鐘を鳴らしている解説を・・・・見たことがありませんッ!(汗)

或いは、もっと厳密に述べるなら「無水アルコール+水」と言う、現液を薄めた条件で光学清掃することも『脅威』なのですッ。

この2つのパターンを個別に解説していきます。

❶ 無水アルコールを現液のまま使って光学清掃する場合

これが光学硝子レンズの蒸着コーティング層、ひいてはノンコートの表層面に対して『脅威』になる根拠は、その気化する際に生ずる『潜熱』の問題です。

「無水アルコール」が液体から気体に蒸発する際、温度が一定のままに吸収、或いは放出する熱量/エネルギーである「熱」を指して「潜熱」と呼びます。これは物質が固体や液体、気体に状態を変化させる際に起きる現象ですが、この時「潜熱」は直接「気圧差」には直結しませんが、物質の相を変える際 (相変化と言う) に吸収/放出するエネルギーの移動なので、気体の体積変化や水蒸気量変化に伴い温度変化を起こします。

光学硝子レンズは熱膨張係数値が非常に低い素材なので温度変化は直接的な『脅威』にはなりません。然し実はこの時同時に発生している「体積変化」が蒸着コーティング層に対する、ひいてはノンコートの光学硝子レンズ表層面に対しても『脅威』になるのです!(怖)

簡単なコトバで表現してしまうなら、その現象の最たるものは「クラック (亀裂)」です!(怖)

つまり「潜熱」によって蒸着コーティング層には人の眼には視えないクラック/亀裂が無数に生じていきます。それがやがて広がり、或いは深くなって、蒸着コーティング層の層を次第に剥がしていきます(怖)

その深化が進行すると、最終的に光学硝子レンズの蒸着表層面にまで到達し、外気の侵入、ひいては「水分質の侵入」の機会を与えていくことになります(涙)

結果、蒸着コーティング層の経年劣化進行に伴う酸化/腐食/錆びなどが発生し、具体的な薄いクモリや本格的なクモリとして変質していく仮定を経ていくのです・・・・(涙)

これはノンコートの場合にも該当する原理であり、その内容や過程は前のほうで図解入りで解説しました。

・・ご理解頂けるでしょうか???(汗)

❷ 無水アルコール + 水 の混合液を使って光学清掃する場合

これが実は「正解」の如くネット上で語られてしまっているのが、また不確実要素に寄与する話になっており、厄介なのです(汗)

確かに「無水アルコール」の蒸発は水によって緩慢に仕向けられる結果「潜熱」に脅かされる要素は低減できますが、その一方で「既に生じているクラック/亀裂の内部に水分質を留保させる機会を与えている」ことに・・着目しようとしていません!(汗)

結果、クラック/亀裂の最深部に留保された水分質は、前のほうで解説したノンコートの光学硝子レンズの表層面に於ける、化学反応の経緯と非常に近似した酸化/腐食/錆びの過程を経ていくことになり、結果的に「白ヤケ」を促す結末を迎えています。

つまり数年後~十年後に蒸着コーティング層に薄いクモリを帯びる因果を与えているのは、そういう処置による光学清掃が起因になっているのです(涙)

はたして、混ぜられてしまった「水分質」は、いったいどうやって光学清掃した後に除去されるのでしょうか???(泣)

多くの場合で、おそらく混合液を使って光学清掃した後に、水分質の除去作業は・・一切講じられていません(涙)

従って、光学硝子レンズの光学清掃には「必ず専用の洗浄液を使用する」心がけと覚悟が必要であることを、今語っているのですッ。

例えば当方が使う光学清掃用の洗浄液の中に「EEクリーナー」と言うシリーズの洗浄液がありますが、光学清掃専用であるが為に蒸発制御された洗浄液です。ところがこの製品の仕様書をチェックすれば分かりますが、このシリーズですら光学硝子レンズの蒸着コーティング層にクラック/亀裂を促してしまう場合があるのです(怖)

詰まる処、それほど蒸着コーティング層とは神経質な存在であるワケで、プラスして既に経年数を経ているとなれば、必然的に無数の屈折率/亀裂を生じている前提で考えなければイケナイのに・・誰も考えようとしていません(涙)

そもそも蒸着コーティング層がどういう目的の為に被せられているのか、どうやって蒸着するのか、或いは究極的にどういう構造なのか・・そういう事柄に着目しようとしないから、薄いクモリを帯びたオールドレンズが、まさに今現在市場に溢れているのです。

結果、皆さんが処置される光学清掃のせいで、非常に多くのオールドレンズが『絶滅危惧種』として製品寿命にひたすらに直進し続けていることを・・・・・・どうか知る機会として頂きたく、ここに解説を試みている次第です!(祈)

もしも皆さんが光学清掃を処置されるなら、市販されている「レンズクリーナー」を使われることを、強く、本当に強くオススメ申し上げます!(祈)

ちなみに「レンズクリーナー」を使えばすぐに納得できますが、揮発制御されている為、瞬時に揮発していきません(笑)

或いは当方が初期の光学清掃工程で使っている「光学硝子レンズ表層面の汚れ除去」薬剤の中には、例えば皆さんが市販品で使われるならオススメとして「光学レンズ専用クリーナー (CLC-050)」と言うクリーナーなどが適しています (900円/50ml)。

但しこのクリーナーは汚れを浮かせるだけの能力がメインなので、その汚れ成分を除去するにはやはり別の洗浄液が必要になります。

当方が光学清掃時に使う「汚れ除去」の薬剤は、当方向けの専用調合の薬剤なのでここに告知することは・・デキマセンッ。

昔取材させて頂いた工業用光学硝子レンズ精製会社様の部長さんによるご厚意から、特別に供給先の会社様にお話をつけて頂き分けてもらっている薬剤です。「出品者のひとりごと・・」がご縁でそのような機会に恵まれましたが、当方が行う『DOH』との光学硝子レンズとの関係性にまで言及され、正しいことに真っ直ぐに向かう気概の役に立てればとの御言葉から、体現できた薬剤でもあります!(祈)

従って当方の光学清掃工程では「カビ除去 → 汚れ除去 → (洗浄) → 清掃 → (洗浄) → 仕上げ清掃」と言う工程数を経て、1面あたりの光学硝子レンズを仕上げています。当方ではこれら工程の中の「洗浄」工程をカウントせずに (作業自体は必須ですが) 4工程と語っています。

如何ですか???(笑) たかが光学清掃と仰るのでしょうが、ここまで神経質に清掃している根拠は、一にも二にも三にも「クラック/亀裂」を増やさない配慮なのであって、結果的に蒸着コーティング層の微細剥離を防御でき、且つ光学硝子レンズ表層面の耐性能力 (詰まる処、堅牢性を指す) の低下を可能な限り控えることにも寄与していると考えているのです(汗)

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

大変長くなってしまい、本当に申し訳ございません! もしもここまでお読み頂けた方がいらしたら、さぞかし大変だったと思います。ご心痛お察し申し上げます・・スミマセンッ。

然し、ネット上で、巷で語られているほど『〇〇磨き』が良いことばかりではないことを、身を以て知っているが為に、無視したり放置したりできませんでした。

最低限、『〇〇磨き』は光学系構成図をチェックしてからでなければ手を出せず、合わせて蒸着コーティング層の有無についても、処置後の懸念事項について、明確に皆様に告知する必要があることを今回学びましたッ。

そして巷で、ネット上で『〇〇磨き』が囃し立てられているリアルな現実に遭遇し、はたしてそのようなサイトの説明の中で「オリジナルの光学設計からは、すでに逸脱している点」を正直に、ちゃんと語っていたサイトは・・ほんの僅かだったことも、合わせてここに告知させて頂きます。

確かにそのように『〇〇磨き』した個体が吐き出す写真と、オリジナルな状態を維持した個体の写真とで互いに比較した時、いったいどのくらいの人達がその差を明確に指摘できるのかと言うと、難しいのではないかとも考えます。

然し、それは「あくまでも実写を対象とした話」であって、光学設計のポジショニングから捉えるなら、100%間違いなくオリジナルな設計を既に喪失してしまった描写性能に至っていると心得るのが・・道理なのではないでしょうか???

冒頭のように、確かに『人情』としてスカッとクリアに戻った事実は、まさに例えようがない歓びであることは百も承知です(笑) 然しそこには (広くネット上に共有するなら) 最低限、オリジナルな光学設計から逸脱した描写性に堕ちてしまったことを、併記するべきでは・・アリマセンか。

その意味で指摘するなら、或るネット上のブログで『〇〇磨き』の依頼について「外縁部は研磨しないでほしい」と指定して、つまりキズが残る中心部だけを極力少半径で研磨するよう指示して依頼されていた案件を発見しました!(驚)

・・まさにこのような依頼手法が、光学設計の理に適っていることを示しています!(祈)

何故なら、光軸中心とした時、必ずしも収差のレベルは外縁部まで同一ではないからです。少なくとも当時のオールドレンズに実装している光学系と認知するなら、その光学設計概念は「外縁部からの斜光線による収差の補正に神経質に設計している」ことが、昨年末以来探ってきた数百の特許出願申請書内記述に語られていた内容に・・沿うからです!(驚)

もちろん基礎的な話になりますが、光学硝子レンズのガラス研磨は、直線的に研磨することができません。必ず円を描きながら削っていくしか手がないので、必然的に「光学硝子レンズの中心部」なのか「外縁部」なのか、或いは「その両方/全面」なのかと言う選択肢しか無いのです・・(汗)

仮に4群6枚ダブルガウス型光学系を研磨するにしても、前後玉を研磨した時点で (光学設計時点を基準に据えた時) 既に限界値に到達していることを・・知るべきですね!(怖)

或いは前玉と、2枚貼り合わせレンズのどちらかの面だけをチョイスするのか、いずれにしても最大で2面までが光学設計の範疇を期待できる・・希望値であることは、間違いありません(笑)

これを別の尺度から捉えるなら『〇〇磨き』は、2面までの研磨に納めていれば、オリジナルな光学設計時の企図からの逸脱を免れているとも指摘できます!・・希望値と言うコトバの重みです!

すると前玉だけや前後玉のキズやクモリを削り取ったと言う処置なら、2面の範疇に収まるとすれば、希望値を満たしたままにスカッとクリアに戻ったように捉えられますが、実はここにも落とし穴が隠されているのです(汗)

「後玉を削ってしまったこと」です(汗)・・或いは一歩引いて、光学系後群側内の何処かの構成を削っていれば、やはり懸念材料になってくるワケで、その全ては「収光制御しているのは、光学系後群だから」と言う話ににしか到達し得ません!(怖)

・・そうなのですッ! 光学系内で入射光の収光制御をしているのは後群なのです!

従って光学系全体で捉えるのではなく、後群側を主体的に据えて「研磨の可否」を議論すべきである・・と言う話が視えてきましたッ。

詰まる処、希望値として語るなら『〇〇磨き』は、光学系前群の範疇に収めたほうが、より一層光学設計時点を維持したままに「スカッとクリアに戻る」道理に繋がると言う理論が、ついに導き出されました!(祈)

オリジナルな光学設計を最大限優先した、ギリギリの鬩ぎ合いの中で導き出した結論は『〇〇磨き』は光学系前群の範疇に収めて処置するのが理想・・という理論です!

これがいつも当方がブログで語っている「光学系をその光学系構成のカタチとして捉えない」ことにも直結している議論になります。光学系をそのシステム全体的に捉えるのではなく、あくまでも透過光の収差補正を主体的に執り行っている光学系後群側に配置されている光学硝子レンズは・・できるだけ研磨しない・・ほうが良いと言う話を申し上げています。

おそらくは、多くの場合で後玉を『〇〇磨き』してしまった場合、オリジナルの光学設計を維持できていると判定するには、仮に後玉を含めて光学系後群内で「2面」の範疇に留めていても、相当にハードルの高い話ではないかと、当方的には今回の考察で結論せざるを得ません・・(涙)

何故なら、後玉は「透過光の最終的な結像に向けたまとめ役」だからです(汗)

それが途中で前のほうで述べていた、今回のChatGPT質問に於ける「光学系各群の屈折率や曲率まで探求を深化させない」と言う、質問の前提だったりします(汗)

つまりそこには「光学系構成の中のどの群のどの構成に瑕疵を帯びいるのか」と言う判定が必須になってくることが理解できるワケで、それはそれら研磨する企業様が、ちゃんと顧客に対して最低限告知するべき内容なのではないか・・と思いますね(笑)

或いはもっと真剣に考察するなら「研磨を依頼する依頼者自らが、キズやクモリを帯びている構成 (判定がムリなら、せめてどの群なのか) くらいを見定める」くらいの知見と覚悟を持たない限り、いったい何処の群のどの面を「何枚」研磨してしまったのか (面数が命)、知らないままに受け取ることになりかねない・・と思うのです(汗)

・・コレって、あまりにも神経質すぎますか???(泣) なかなかに悩ましい課題です!(涙)

少なくとも当方の性格なら、光学設計を逸脱してしまった時点で、どんなに愛着を帯びている個体にしても「残念極まる思いしか残らない」辛さが、必ずその個体を見るたびに思い出される始末に至ります(涙)・・或いは、もしもその事実を知らされなければ、どうなるのか???(怖)

きっと「グダグダと細かいことまで言いまくって、ウザイんだョ」と思われているのは重々承知ですが、だからと言って世の中には、ここまでの内容を知らないままに『〇〇磨き』を褒めちぎっている人達がたッくさん居るように・・ネット上を眺めていると本当に思ったのです(汗)

・・プロの写真家ですら、諸手を挙げて褒めまくりです!(怖)

要は「知らぬが仏」ではありませんが(笑)、既に光学設計を逸脱してしまった研磨結果に陥っているのに、何一つ告知されずにスカッとクリアに戻ったと喜んでいるのかも・・知れないのです。

・・それでも真の描写性能との相違には、ついぞ気づけないのが本当なのでしょう(笑)

無知故に、真に皆様には申し訳ございません。今一度お詫び申し上げます・・ (スミマセン)。

そして今回の解説の中で、当方自身の「無力さ」或いは「意義の無さ」を、イヤと言うほど実感できたので、来年中の引退をシッカリ見据えて、最後のオーバーホール/修理作業を遂行していきたいと心新たにしたところです!(祈)

来年に引退するタイミングには、皆様に対する感謝の念を込めて、当方のお気にのオールドレンズを何本か集中的に、低価格スタートのオークション形式で、オーバーホール済で (最後の) ヤフオク出品・・なんて言う企画も、あっても良いかも知れませんね(笑)

なお最後になりましたが、途中で活用していたChatGPTに対する質問内容に曖昧さ (途中から光学硝子レンズの面ではなく、枚数に基準が変わっていた点) が含まれていた為、異なる答えを導いていたことが判明し、今回もう一度質問し直して確実な解答を得ています。

・・大変失礼申し上げました(汗)